| |

|

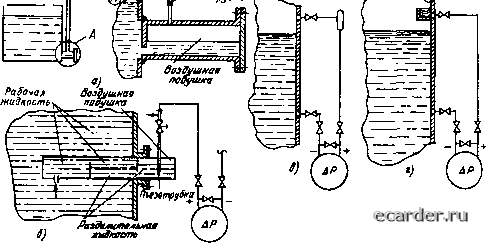

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 [72] 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 жении предельных или аварийных сигналов уровня. Поэтому в практике выполнения пусконададочных работ сгараююя изыскать возможность воздействия иа датчик уровня с целью получения выходного сигнала в полном диапазоне. Toi да появляется возможность проверить отработку сигнала всеми элементами, входящими в систему, а заодно и убедиться в исправном состоянии датчика. Например, для буйковых датчиков уровня удобно для этой цели устройство проверки типа УПБУ (см. рис. 7.18). Для дифманометров проверку можно осуществить, например, с помощью насоса и образцового или U-образного манометра. Ес-Jщ дифманометр работает с разделительными или уравнительными сосудами, эту проверку следует сделать до заполнения их жидкостями. В принципе эта проверка может быть выполнена и после заполнения, причем для этого не нужно дополнительных средств создания и контроля давления, так как имеется столб жидкости в «плюсовой» линии, равный максимальному значению уровня. В этом случае можно с помощью запорных вентилей дифманометра создать нулевой и максимальный перепады давления на дифманометре. Для барботажиых датчиков уровня проверку диапазона выходного сигнала нетрудно выполнить, отсоединив линию непосредственно от датчика и создав для нею входное давление, равное пределу измерения, от посторюннего источника давления (с контролем его точным прибором). После этой проверки линию к датчику следует терметич-но присоединить, не допуская утечки воздуха. Для гидростатических датчиков уровня эту проверку естественным путем выполнить трудно. Поэтому проверку всей системы производят, задавая предельные значения выходного сигнала непосредственно в выходную линию датчика. Для поплавковых датчиков уровня лро-верку правильности показаний по всему диапазону измерения и отработку выходного сигнала элементами системы можно осуществить путем перемещения поплавка по разделительной трубе, находясь непосредственно в емкости (если это возможно). В процессе подготовки датчиков уровня к включению на рабочих средах не следует забывать об арретирующих устройствах. Практика показала, что в условиях вибрации, незначительных колгёаннй и сотрясений датчиков уровня на некоторых приборах, например системы ГСП, арретиры ослабевают, расконтриваютея, начинают самопроиз- вольно ввинчиваться в колодку и, выйдя ш нее, оказывают дав.[ение на Т-образный рычаг В результате датчик становится неработоспособным. Если это явление будет замечено, то рекомендуется арретирующие болты вывернуть полностью. 7.6.6. ОБЕСПЕЧЕНИЕ КОМПЛЕКСНОГО ОПРОБОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ Включение систем измерения уровня в рабочих или нейтральных средах производят при индивидуальном йены i ании или комп.лексном опробовании оборудования. Следует заметить, что при выполнении наладочных работ нужно использовать любую возможность для испытания систем измерения уровня в любой среде, даже нерабочей, например при промывке аппаратов, тидравлических испытаниях и т. п. В этот период необходима оперативная связь с технологическим персоналом цеха (установки). Перечень систем автоматизации, подлежащих включению при индивидуальных испытаниях и комплексном опробовании, оформляется соответствующими документами заинтересованных сторон. Необходимо внимательно следи гь за датчиками уровня при опрессовках и испытаниях технологического оборудования, чтобы избежать подачи на них давления, превышающего допускаемое для данного типа прибора. Следует заметить, что встречаются сложные случаи, когда лля включения системы измерения уровня и, главное, обеспечения ее работоспособности требуется анализ причин неудовлетворительной работы н разработка способов их устранения. Как нравшто, в этих случаях необходимы консультации и рекомендации технологов, так как раскрытие причин неудовлетворите;1ьной работы систем измерения уровня тргёует знания физико-химических свойств рабочих жидкостей и газов в конкретных технологических процессах. После подготовительных операций включение буйковых, поплавковых и гидростатических датчиков уровня не требует дополни ге.тьных действий. Для включения барботажиых датчиков уровня, а точнее, достижения хорошего быстродействия при наименьшей погрешности измерения, требуется установить нужный расход воздуха от регулятора расхода воздуха. При определении расхода воздуха следует учитывать, что, с одной стороны, с увеличением расхода возрастает быстро- действие датчика, а с друтой стороны, увеличиваются потери на трение и возрастает опасное гь появления иа обрезе пьезотрубки отложений из-за усиленного теплообмена в лой области. Как правило, расход подбирается опытным путем и обычно колеблется от 0,1 до 2 л/мин. Практически расход газа должен быть таким, чтобы обеспечивает ось постоянное его прохождение через жидкость с образованием цепочки пузырей без слияния их в сплопгную струю. Барботажный датчик уровня пригоден .т измерения уровня жидкостей, кинематическая вязкость которых не превышает (lS-20)-10* мс. Следует помнить, что барботирующей средой не всегда является воздух, а может быть, например, инертный газ. В частности, йз-за опасности окисления битума в емкостях, где он хранится, для поддува в пьезотрубку Применяют инертный газ. Для зашиты обреза пьезотрубки от «обрастания» и кристаллизации измеряемой срезы применяют защитную трубу (рис. 7.29, е), в которую подавать, например, воду или пар. Выпадение кристатлов растворенного вещества (особенно в зимнее время) на конце пьезометрической трубки происходит вследствие разницы температур раствора н погруженного в него конца пьезометрической трубки. Это явление наблюдается при из-черении уровня солей и щелочей. При этом кристаллическая масса быстро растет и постепенно закупоривает отверстие в труб-ье. В результате система станови гея неработоспособной. В этом случае рекомендуется приспособ-тение в виде насадки конической формы, которая изготавливается из нержавеющей стали или фторопласта. Внутренняя ее но-черхноеть должна быть гладкой. Насадка надевается на погружаемый в раствор конец трубки. в процессе кристаллизации по краям конуса образуется большая рыхлая масса, которая под действием собственной массы о1рывается и падает на дно резервуара, не успев закупорить трубку. В результате отверстие трубки все время остается свободным От кристаллов. Во избежание процесса карамелизации Kd обрезе пьезотрубки, установленной в сборке гидролизата, может быть предложено устройство отбора импульса перепада давления (рнс. 7.30,а, й), исключающее непосредст-зекный контакт конца пьезотрубки с гидро-шзатом. Наибольшее распространение прн измерении уровней вяжих жидкостей, находящихся под давлением, в нефтехимии и химии получили дифманометрические датчики уровня. Перед включением ,шфманометров, импульсные линии которых не были заранее заполнены, следует проду1ь отборы и сами линии. В дальнейшем в зависимости от компоновки схемы импульсные линии и дифмаиометр заполняют измеряемой жидкостью. Следует помнить, что среду с температурой, превышающей допускаемую для дифманометра, предварительно нужно охлаждать в импульсных трубках. В этом случае, так же как и для систем измерения уровня на паровых аппаратах, поступают следующим образом. При закрытых вентилях на дифманометре и отборах отключают импульсные трубки от отборов, продувают вентили (если есть возможность), затем подсоединяют трубки. Постепенно открывают вентили на отборах. Контролируя температуру импульсных трубок (например, рукой), выжидают (иногда это длится 0,5 - 1,5 ч), чтобы жидкость (конденсат) охладились. После этого запорные вентили на отборах закрывают и приоткрывают вентили «+» и « -» (при открытом ypaBHHTejibHOM вентиле). Если есть возможность продуть (хотя бы недолго импульсные трубки), минуя дифмаиометр, то это необходимо сделать. Указанную выше операцию по заполнению повторяют несколько раз, открывая затем продувные камеры дифманометра. Только после заполнения импульсных труб и датчика систему включают в работу. Следует заметить, что правильность измерений датчиков уровня любого типа следует контролировать любыми дополнительными способами, например по уровнемерным стеклам, если они предусмотрены, по приборам измерения давления и т. п. Практика эксплуатации показывает, что особое внимание необходимо уделять системам измерения на аппаратах, в которых имеется вакуум. Незначительная негерметичность импульсных линий вызывает отсос жидкости нз импульсных трубок и сосудов, что приводит к искажению результатов измерения. Поэтому импульсные линии следует тщательно опрессовывать. Импульсные линии и разделительные сосуды, предварительно заполненные разделительной жидкостью, заполняют измеряемой средой, проверяя наличие ее в сосуде через контрольную пробку, и только после этого дифмаиометр включают в работу.  Рис. 7.30. Отбор импульса давлепня при измерении уровня жидкости а - установка пьезотрубки в воздушной подушке; 6 - отбор импульса давления через воздушную подушку и ралделнге-1ьнуш жилкос1ь, в - oi6op импу.1ьса давления с уравнительным сосудом; г-отбор имп\льса давления с установкой «кармана» в peiepayape (аппарате) Рассмотрим подробнее некоторые схемы измерения уровня. Схема измерения уровня (рис. 7.30, в) с использованием уравнительного сосуда имела тот недостаток, чю при случайном oi-крытии ypaBHHTejihHorо вентиля столб жидкости в «плюсовой» линии сразу же падал и тогда нужно было заполнять извне уравнительный сосуд и импульсную трубку (что не всегда удобно и возможно) или ждать восстановления уровня за счет естественного процесса конденсации. Для устранения этого явления рекомендуется внутри аппарата (скруббера) смонтировать «карман», который при работе постоянно заполнен, подпитывает ся жидкостью и играет роль уравнительного сосуда (рис. 7.30, г). Для oiOopa импульса перепада давления жидкой и вязкой среды на установке получения битума рекомендуется применять трубу диаметром 80 мм с заглушками с торцов и двумя внутренними nepei ородками (высота их примерно равна внутреннему диаметру трубы), которые делят обьем трубы на три равные части. Две части, начиная справа, через дифманометр заполняются разделительной жидкостью (рис. 7.30,6). Измеряемая жидкость поступает в левую часть, ее давление передается на разделительную жидкость и далее через воздуш- ную подушку и разделительную жидкость -на «плюсовой» сосуд дифманометра. Таким образо.м осуществляется защита отбора и прибора от измеряемой среды. Фланец и Отбор Т1ри этом должны быть расположены как можно ближе к корпусу емкости. При включении дифманометра в схеме с подачей в отборы малых расходов промывочной воды через ротаметры (см. рис. 7.28, а) снача.та при закрытых вентштях на отборах заполняют импульсные трубки, идущие к дифманометру, и сам дифманометр. Затем при закрытом положении затюр-ных вентилей дифманометра и от крытом уравнительном вентиле настраивают по ротаметрам (середина шкалы) подачу воды в отборы и только после Э от о вктючают дифманометр, предварительно закрыв уравнительный вентиль и открыв вентили «+» и « - ». В проектах автоматизации уровень плава карбамида замеряется способом, показанным иа рис. 7.31,а, с подачей промывочной воды. В 1троцессе эксплуатации углеаммоний-ные соли из плава попадают в импульсшле трубки при малых расходах воды и низком давлении Для устранения указанно! о явления рекомендуется выпOJтнять обвязку дифманометров по схеме на рис. 7.31,о. В этом случае попадание солей HCKjTTO4aeTca даже при малых расходах воды. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 [72] 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 |