| |

|

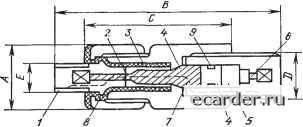

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 [84] 85 86 87 88 89 90 91 92 вается до температуры кипения и испаряется. При этом электрическая связь между электродами 1 и 5 разрывается. Вследствие испарения материала давление в зазоре 10 повышается и поршень 8 перемещается вправо, сжимая пары в устройстве снижения давления н понижая давление в зазоре. Движение стержня 9 передается на выключатель или другой защитный аппарат. Уплотняющее кольцо 6 служит для предотвращения утечки испаряющегося материала через зазор между внутренней поверхностью корпуса 7 и наружной поверхностью электрода 5. Через определенный  Рис. 8.5. Самовосстанавливающийся предохранитель для автоматического выключателя типа NFU интервал времени после разрыва цепи между электродами и ограничения тока токоограничивающий материал конденсируется и переходит в исходное состояние. Электрическая цепь между электродами восстанавливается. Во время конденсации сжатый газ в устройстве снижения давления перемещает поршень 8 влево до контакта с токоограничиваю-щим материалом. После завершения конденсации устройство вновь готово к работе. В настоящее время, по данным авторов, освоены в промышленном проивводстве и нашли практическое применение лишь самовосстанавливающиеся предохранители фирмы «Мицубжи дэнки», используемые совместно с автоматическими выключателями типа NFU. Конструкция такого предохранителя с плавким элементом из натрия показана на рис. 8.5 [8 5], а габаритные размеры для модификаций на разные токи приведены в табл. 8.1. Токоограничивающий элемент из натрия выполнен в виде цилиндра диаметром 3,5 мм, который уменьшается до 1,3 мм иа длине 5 мм. В других исполнениях натриевый элемент имеет диаметр 2,8 мм без сужения и длину 17 мм. В поминальном режиме ток протекает от электрода 1 к электроду 2 через токоограничивающий элемент 3 (путь тока указан пунктирной линией). При возникновении тока КЗ материал элемента 3 (натрий) испаряется и превращается в высокотемпературную плазму высокого давления. Под действием этого давления поршень 4 перемещается вправо, сжимая инертный газ в камере 5. При движении поршня давление, возникшее в результате испарения натрия, уменьшается. Высокое электрическое сопротивление плазмы натрия приводит к резкому ограничению аварийного тока. После ограничения тока КЗ пары натрия быстро охлаждаются, и в результате обратного хода поршня восстанавливается исходное состояние предохранителя. Таблица 8.1

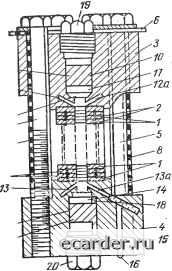

Благодаря смещению поршня контактное сопротивление между натриевым элементом и металлическими электродами уменьшается, сопротивление самого натриевого элемента стабилизируется и, таким образом, предотвращается образ10вание расслоений под действием циклического нагрева. Средняя скорость движения поршня 15 м/с при времени хода 4-10- с. В электроде 2 может находиться стержень, соединенный с поршнем и приводящий в действие механизм расцепления автоматического выключателя. Поршень снабжен уплотняющими прокладками 9. Весьма высокое давление (до 3,5-Ю Па), действующее в предохранителе, диктует необходимость изготовления изолирующей трубки 6 из оксида бериллия и упрочнения ее с помощью металлического цилиндра 7 и специального керамического узла 8. Кроме того, применение оксида бериллия обусловлено его высоким коэффициентом теплопроводности, что обеспечивает хорошую теплопередачу от плавкого элемента к электродам предохранителя. Сопротивление R резистора, параллельного самовосстанавливающемуся предохранителю, выбирается в пределах UIIc<R<3U/Ic. (8.5) где /о - максимальное значение тока КЗ; t/ф-максимальное фазное напряжение. Наличие параллельно включенного резистора практически не снижает токоограничительной способности предохранителя, но позволяет уменьшить перенапряжения и механические нагрузки, действующие на элементы его конструкции при отключении аварийного тока. Стабильность работы самовосстанавливающего предохранителя связана с эрозией керамической трубки под воздействием высокотемпе- ратурной плазмы, образующейся при испарении щелочного металла. Наибольшая интенсивность эрозии и разрушения стенок трубки наблюдается в ее суженной части. Вызванное разрушением стенок увеличение диаметра трубки приводит к ухудшению защитных характеристик са-мовосстанавливаюЩегося предохранителя (пропускаемого тока, джоулева интеграла отключения). Относительное уменьшение сопротивления токоограничивающего материала из-за увеличения диаметра трубки в результате эрозии составляет примерно 1,5 %, а относительное увеличение пропускаемого тока достигает 1 % на одно отключение тока КЗ. С учетом частоты возникновения токов КЗ в защищаемых системах 27-и степени износа керамической труб-ки фирма установила ресурс само- j восстанавливающегося предохраните-ля около 30 лет. в- В [8.6] приведены результаты исследований взаимодействия жид-кометаллического плавкого элемента с диэлектрическими втулками из кварцевого стекла, корундовой керамики, стеатитовой керамики, кор-диеритовой керамики и керамики на основе оксида бериллия. На осно- 22 ве экспериментальных исследований найдены оптимальные сочетания ма териалов втулки и плавкого эле- а с Рис. 8.6. Самовосстанавливаю-мента; для натрия это керамика g,,, предохранитель на осно-на основе оксида бериллия с тем- ве ртути пературой плавления 2670°С, для эвтектического состава галлий - индий олово (60% Ga, 25% In, 13% Sn) это кварцевое стекло с температурой плавления 1710°С и керамика на основе оксида бериллия. Оптимальные сочетания определены по наличию устойчивого разрыва цепи длительностью не менее 2 мс перед повторным самовосстановлением плавкого элемента. При нарушении этих сочетаний диаметр втулки увеличивается до 5 мм после двух-трех срабатываний, возникают затяжка дуги и отказы из-за загрязнения жидкого металла продуктами разложения втулки. Ртутные плавкие элементы. Первые жидкометаллические самовосстанавливающиеся предохранители на основе применения ртути запа-тентова.ны фирмой General Electric в 1964 г. Одна из конструкций такого предохранителя показана на рис. 8.6 [8.7].  0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 [84] 85 86 87 88 89 90 91 92 |

||||||||||||||||||||||||||||||