| |

|

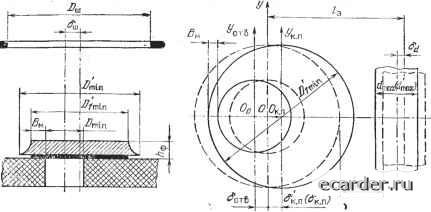

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 [20] 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 внимания обоснованному определению технологических допусков для производства. Между тем из практики производства печатных плат известно, что слишком малые размеры элементов и жесткие допуски значительно снижают процент выхода годных изделий, а следовательно, и экономичность производства. Поэтому при конструировании печатных плат после определения Параметров элементов в результате расчета необходимо определить их оптимальные размеры, приемлемые зазоры между ними и реальные допуски на изготовление. Методика такого расчета в известной степени зависит от способа изготовления печатных плат. На технологические допуски и припуски непосредственное влияние оказывают способы конструирования фотошаблонов (ручное или автоматизированное) и базирования при переносе рисунка на заготовки плат и метод сверления отверстий (по рисунку с визуальным наведением на центр контактной площадки или по координатам на станках с программным управлением). Изложим методику расчета размеров основных элементов печатного монтажа в соответствии с производственно-техническими требованиями для односторонних печатных плат, изготовляемых химическим методом, двусторонних печатньгх плат, выполненных комбинированным позитивным и электрохимическим методами, многослойных печатных плат, изготовляемых методами металлизации сквозных отверстий и методом металлизации сквозных отверстий с внутренними межслойными переходами, гибких печатных кабелей, а также элементов проводящего рисунка на фотошаблонах. Методика расчета предусматривает 1базовый способ изготовления односторонних и двусторонних плат, а также наружных слоев многослойных печатных плат и гибких печатных шлейфов и безбазовый способ производства внутренних слоев многослойных печатных плат. iB данном случае имеются в виду способы, при которых: базовые отверстия выполняются как на фотошаблонах, так и на заготовках плат и совмещение их друг с другом производится при помощи фиксирующих элементов; базовые отверстия на слоях создаются после получения рисунка схемы, а совмещение слоев производится на базовых штырях пресс-формы. Методика не предусматривает учета локальных изменений размеров и формы элементов печатного монтажа, которые могут возникнуть из-за нестабильности характеристик применяемых материалов или произвольного колебания технологических режимов изтотов-лення печатных плат и гибких печатных шлейфов. Расчет рекомендуется начинать с определения размеров металлизированных отверстий. Металлизированные отверстия в печатных платах могут применяться как монтажные (для установки ЭРЭ) и как переходные (для создания электрических связей между слоями). Диаметр монтажного отверстия должен быть больше диаметра выводов навесных элементов на величину, удовлетворяющую условиям пайки и автоматизированной сборки яче- ек. Для максимального уплотнения монтажа диаметр переходных отверстий выбирается наименьшим, но в связи с ограниченной рассеивающей способностью электролитов при гальванической металлизации необходимо выдерживать предельное соотношение между минимальным диа)Метром металлизиропанного отверстия ОмпПп и толщиной платы: Ярасч:ОмтШ pac4vi, где vi - числовой коэффициент. Толщина двусторонних печатных плат равна толщине фольгированного диэлектрика, а толщина многослойной печатной платы может быть определена по формуле: Ярасч = 2Ясл-Ь (0,5- -0,6)2Япр, где 2Яел - сумма толщин материала слоев, мм; 2Япр - сумма толщин материала диэлектрических прокладок, мм; коэ1ффи!циент при ИЯпр учитывает усадку прокладок при прессовании пакета многослойных печатных плат. Коэффициент V] зависит от состава применяемого электролита и ориентировочно может иметь следующие значения: 0,75-1 для сернокислого электролита без выравнивающих добавок: 0,33-0,4 для сернокислого электролита с выравнивающими добавками; 0,4- 0,5 для борфтористоводородного; 0,25-0,3 для пнрофосфатно-го. Таким образом, минимальный диаметр монтажного отверстия JD„min = )в-AзЯpacчVl, гдс Dg - диамстр вывода навесного элемента; Аз=0,2-0,3 мм - ширина зазора. Контактные площадки отверстий можно рассматривать как области печатных проводников, окружающие отверстия и обеспечивающие пайку навесных элементов и .электричеокий контакт между цепями, расположенными на разных сторонах или слоях печатной платы. Из-за особенностей процесса травления рисунка сечение элементов печатного монтажа односторонних плат и внутренних слоев многослойных печатных плат до металлизации отверстия уменьшается в результате бокового подтравливания фольги, как показано на рис. 3.14. Это уменьшение, как правило, соизмеримо с толщиной фольги Лф и зависит от состава травящего раствора, способа травления и времени воздействия раствора на фольгу. Уменьшение поверхности сцепления фольги с диэлектриком основания происходит из-за частичного разрушения адгезионного слоя диэлектрика и фольги, а конкретно это уменьшение зависит от качества изготовления фольгироваииого материала. Минимальный размер контактной площадки определяется диаметром вписанной окружности D\ mm, обеопечивающим гарантированный поясок фольги вокруг отверстия, т. е. отсутствие разрыва контактной площадки при сверлении плат по заданным координатам, как показано на рис. 3.16. На этом рисунке / -заданная координата расположения центра отверстия и центра контактной площадки, проведенная через центр осей коордгшат 0; Уотв-действительная координата расположения центра отверстия 0; ук.и - действительная координата расположения центра контактной площадки Ок.п.  Рис. 3.14. Расположение кон тактной площадки на односторонней печатной плате Рис. 3.15. Возможное смещение площадки на двусторонней печатной плате Как следует из рис. 3.14, на практике измеряется диаметр нижней стороны контактной площадки, который с учетом радиуса закругления вытравленной фольги, равного толщине фольги Лф, составляет (3.1) Современные печатные платы могут иметь до двух-трех тысяч контактных площадок, а к браку изделия может привести разрыв даже одной из них, например разрыв площадки в .месте подхода к ней проводника, что вызовет разрыв электрической .цепи. В связи с этим при определении минимально необходимых размеров предполагается возможность наихудшего сочетания погрешностей размеров и расположений. По этой причине минимально допустимый диаметр Dmin зависит от максимального диаметра отверстия фольги после сверления Do max, заданной ширины гарантированного пояска фольги в максимальных по значению и наихудших по расположению полях допусков центра контактной площадки бк.п и центра отверстия ботв и определяется выражением D\ min = 2 (Вм + 0 шах/2 + бот« + б.) , (3.2) где Вы - расстояние от края отверстия до края контактной площадки. Максимальный диаметр просверленного отверстия определяется по формуле: Do max = св-Ь АД где Dcb -диаметр сверла, мм; AD - погрешность диаметра отверстия, обусловленная биением сверла и точностью его заточки, мм. При использовании качественных твердосплавных сверл и прецизионных сверлильных станков AD = 0,02-0,03 мм. С учетом толщины металлизации в отвер- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 [20] 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |