| |

|

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 [29] 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 Таблица 4.8. Область применения и предельные эксплуатационные характеристики металлостекляиных соединений

Примечание. Конкретные требования иа каждый внд изделия устапав.!1иЕа10гся техническими условиями.

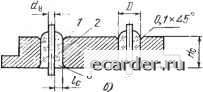

Рис. 4.20. Глазковые одновыводные соединения: а - конструкция с отбортовкой (или вытяжкой) глазка в тонколистовом металле; б и е - к0нс1рукции с пробивкой (или сверлением) глазка в толстостенном металле; / - металлическая обойма; 2 -вывод (стержень или трубка); 3 -стеклянный изолятор  3. 1.  Рис. 4.21. Глазковые многовыводные соединения: а - конструкция с отбортовкой глазка в тонколистовом металле; б - конструкция с пробивкой или сверлением в толстостенном металле; / - металлическая обойма; 2 - вывод (стержень или трубка); 3 -стеклянный изолятор тяжки ИЛИ отбортовки, обычно такие обоймы выполняются методом холодной штамповки. Формирование глазков при использовании конструкций, приведенных на рис. 4.20,б,е и 4.21,6, осуществляется в толстостенном металле путем пробивки или механического сверления. Если толщина обоймы в конструкции рис. 4.21,6 более 2 мм, то в отверстиях необходимо образовывать фаску под Таблица 4.9. Размеры конструктивных элементов глазковых соедииеинй

Примечания: 1. Диаметр спая соответствует диаметру глазка обоймы. 2. Приведенные в таблице и относятся к несогласованным спаям; для согласованных спаев эти размеры не регламентируются. 3. В указанных пределах величин в несогласованных спаях меньшим диаметрам спая соответствует меньшее значение С,. 4. Для несогласованных спаев при С, равном нулю, ие допускается выпуклый мениск стекла. углом 45° с размером 0,1 мм. Во всех глазковых соединениях расстояние 1с между выводом н стенкой металлической обоймы должно быть больше или равно 0,8 от диаметра вывода; при использовании в качестве вывода трубки расстояние между трубкой и стенкой металлической обоймы составляет 0,5 от диаметра трубки. Допуски на межцентровые расстояния отверстий в металлической обойме и в глазковом многовыводном соединении должны быть взаимосвязаны и определяются требованиями, предъявляемыми к межцентровым расстояниям в готовом изделии. Пример установления допуска на межцентровые расстояния в со-ед)шении и обойме приведен в табл. 4.10. Размеры конструктивных элементов (обоймы, вывода н изолятора) устанавливаются таким образом, чтобы обеспечить определенные зазоры между деталями при сборке (рис. 4.22). Наружный и внутренний диаметры стеклянного изолятора определяются формулами: Di = D-2U; di = d+2h, где Di и di - наружный и внутренний диаметры изолятора; D и йв - диаметры глазка и вывода; h и h - размеры зазоров. Максимально допустимые зазоры между стеклянным изолятором и металлическими деталями выбираются по табл. 4.11 В глазковых соединителях, как правило, реализуется одиночный вывод. Группу ВЫВОДОЕЗ позволяет реализовать дисковый соединитель. Под дисковым соединением следует понимать соединение, в котором несколько выводов впаяны (оплавлены) в металлическую обойму через общий стеклянный изолятор (диск). Варианты конструкций дисковых соединений приведены на рис. 4.23 и 4.24. Размеры конструктивных элементов дисковых соединений выбираются по табл. 4.12. Дисковые соединения выполняются в Рис. 4.22. Сборка де-алей виде согласованных и несогласованных глазкового соединения: спаев. В дисковом соединении (рис. /-металлическая обойма; 2- 4.24) СТСКЛЯННЫЙ ИЗОЛЯТОР рЗСПОЛагаЮТ вывод: 3 -стеклянный нзолягор ч ч

J 2 Таблица 4.10. Установка допуска на межцентровые расстояния в глазковом многовыводном соединении

Примечание. Допуски, заключенные в скобки, рекомендуется выбирать при коиструнрвваиин малогабаритных изделий. Таблица 4.11. Допустимые размеры зазоров между стеклянным изолятором и металлическими деталями

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 [29] 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||