| |

|

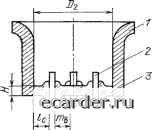

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 [30] 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76   Рис. 4.23. Дисковые соединения. Согласованный спай: / - металлическая обойма; 2 - вывод; 3 - стеклянный изолятор

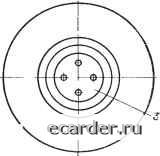

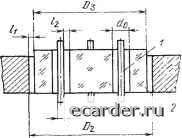

Рис. 4.24. Дисковые соединения. Несогласованный спай: i - вывод; 2 - металлическая обойма; 3 - стеклянный изо.пятор симметрично по высоте Яф. Минимальное расстояние между выводами шв и между выводом и стенкой h обоймы должно быть не менее 0,8 от диаметра вывода. Размеры конструктивных элементов (обоймы, вывода и изолятора) устанавливаются таким образом, чтобы обеспечить определенные зазоры между деталями при сборке (рис. 4.25). Таблица 4.12. Размеры конструктивных элементов дисковых соединений

Примечания: 1. Приведенные в таблице значения и относятся к несогласованным спаям, для согласованных спаев эти размеры не регламентируются. 2. В указанных пределах величин в несогласованных спаях меньшим диаметрам спая соответствует меньшее значение С. 3. Для несогласованных спаев при С, равном нулю, не допускается выпуклый мениск стекла. Таблица 4.13. Допустимые зазоры между стеклянным изолятором и металлическими деталями

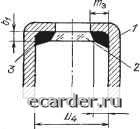

Примечание. В указанных пределах меньшим значениям диаметра вывода соответствуют меньшие значения зазора h.  Рис. 4.25. Сборка деталей дискового соединения: J - вывод; 2 - металлическая обойма; 3 - стеклянный изолятор Диаметр изолятора и диаметры отверстий в изоляторе под выводы определяются формулами: ds=dz-2/i; йо = йв + 2.12, где ds - диаметр изолятора; do - диаметр отверстия в изоляторе под вывод; и - диаметр отверстия в обойме и диаметр вывода; h и i2 - размеры зазоров. Максимально допустимые зазоры между стеклянными изоляторами и металлическими деталями выбираются по табл. 4.13. Следует особо подчеркнуть, что в дисковых соединениях одновременно могут использоваться выводы разных диаметров, что дает преимущество при проектировании. Под окошечными соединителями следует понимать соединения, в которых в металлическую обойму впаяно стекло в виде диска или пластины. Окошечные соединения могут быть выполнены методом непосредственного спаивания стекла с металлом (рис. 4.26) или при помощи легкоплавкой эмали (рис. 4.27). Последний метод исключает деформацию стекла и используется при изготовлении смотровых окон для визуального контроля аппаратуры оператором. Размеры конструктивных элементов окошечных соединений приведены в табл. 4.14. Соединения, показанные на рис. 4.26, могут выполняться в виде согласованного и несогласованного спаев, а соединение, приведенное на рис. 4.27, - только в виде согласованного. В соединениях, выполненных с помощью легкоплавкой эмали, допускается рассогласование КТР стекла и обоймы иа (20- Рис. 4.26. Окошечные соединения стекла с металлом: 1 - метал.пическая обойма; 2 - стеклянный диск (пластина) Таблица 4.14. Размеры конструктивных элементов окошечных соединений

Рис. 4.27. Окошечные соединения стекла с металлом через эмаль: / - металлическая обойма; 2 - стеклянный изолятор (диск, пластина); 3 - эмаль  -40)-10" 1/град. Эмаль необходимо выбирать таким образом, чтобы ее температура плавления была ниже температуры размягчения впаиваемого стекла, а значение КТР эмали равно КТР стекла или находится в пределах между КТР металла и стекла. Наиболее часто применяется эмаль следующего состава: 85% РЬО; 75% В2О3; 75% ЗЮг. Температура оплавления этой эмали составляет 475±5°С; коэффициент температурного расширения равен (85-90)-10- 1/град В соединениях, показанных на рис. 4.27 для фиксации стекла относительно обоймы, в последней следует делать ступеньку шириной 0,5-1,5 мм. Это относится и к лицевым панелям блоков, содержащих герметичные стеклянные окна. В окошачных соединениях углы впаиваемой (оплавляемой) стеклянной пластины должны быть скруглены. Под плоскими соединениями следует понимать соединения, в которых металлические детали спаяны со стеклом по плоской поверхности. Вариант конструкции плоского соединения приведен на рис. 4.28. Размеры конструктивных элементов соединения выбираются по табл. 4.16. Максимальная толщина вывода в плоских соединениях равна 0,1 мм. Шаги расположения выводов определяются видом изделий, но обязательно должны быть кратны 2,5 мм. В плоском соединении, представленном на рис. 4.28, расстояние между стенкой обоймы и выводом Пс и между выводами гпв должно быть не менее 0,5 мм. Выше были рассмотрены основные типы металлостеклянных соединений, применяемых в современной герметичной МЭА. Однако в процессе разработки аппаратуры, а точнее тех ее частей, где используются металлостеклянные соединения, необходимо учитывать общие технические требования, являющиеся специфическими для перечисленных спаев. Для согласованных спаев материал наружной мета-плической детали (обоймы) и стекло следует выбирать с КТР, близкими по своим значениям в интервале температур от комнатной до температуры размягчения стекла. Для иесо- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 [30] 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||