| |

|

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 [36] 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 1,0 0,9 0,8 0,7 0,6 0,5 0, 0,35 0,3 0,25 0,15 0,5 1,0 1,5 2,0 в:н 0,5 1,52,0 3,5 /ш 5J Рис. 5.5. Зависимость Сел от отношения BjH (а) и высоты расположения шасси (б) характеристики их можно также определять по (5.5). Так, для панели / (рис. 5.6), имеющей высоту Н=0,1В и толщину S=0,01B, характеристика Сп= =5,20; для панели 2 при тех же соотношениях Сп=7,02; для панели 3 Сп» =4,40. Следовательно, последняя панель более экономична по площади (по массе). Снижение массы несущих конструкций. При создании РЭА с минимальной массой НК целесообразно придерживаться следующих правил; Простота несущих конструкций. Речь об этом щла в § 1.2. Оптимальные запасы по прочности. Известно, что допустимое напряжение [а] при расчете деталей на прочность определяется по формуле [а]=апр/п, где Опр - предельное напряжение; п-• запас прочности.

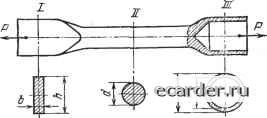

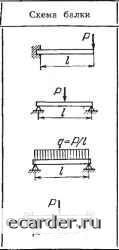

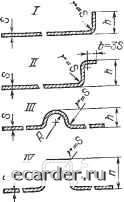

Рис. 5.6. Различные конструкции передних панелей блоков Рис. 5.7. Равнопрочная деталь Увеличение запаса прочности п ведет к неоправданному увеличению массы деталей, а уменьшение его - к ухудшению надежности работы расчетных элементов, а следовательно, всего аппарата. Поэтому запас прочности п необходимо выбирать с учетом вида РЭА и объекта установки ее, долговечности, сохраняемости и других параметров аппаратуры. Равнопрочность деталей. Равнопрочная деталь, работающая на растяжение - сжатие, должна иметь одинаковые напряжения во всех сечениях. Например, в детали, показанной на рис. 5.7, напряжения в сечениях I, П и П1 будут определяться: o=PJbh= =4Plnd=4P/n{dh-dh) = const. При изгибе, кручении и других сложных напряженных состояниях напряжения по сечению распределяются неравномерно. В этом случае равнопрочными считаются детали, у которых напряжения а в каждом сечении, определяемые по формуле, будут одинаковыми, т. е. а=Л1„/Ц7д.=const, где М„ - изгибающий момент, действующий на каждое сечение; - момент сопротивления данного сечения. Оптимальная жесткость деталей. Жесткость оценивается коэффициентом жесткости К, который для случая растяжения - сжатия Хр.сж=ЕР/1, для случая изгиба X«=AEJ/P, где Е-модуль упругости материала; F и / - сечение и длина балки; А - коэффициент, зависящий от вида балки и условий нагоужения (табл. 5.4). Условие равножесткости деталей, изготовленных из одинакового материала: для случая растяжения - сжатия Яр.сж= /=const; для случая изгиба Яи= з = const. Таблица 5.4. Значения коэффициента А Вид ба.пки и нагрузки  Консоль (сила приложена на конце) Балка, свободно опертая по концам (сила -в середине пролета) Балка, свободно опертая по концам (сплошная равномерная нагрузка) Оба конца жестко защемлены (сила - в середине пролета) Из приведенных выражении видно: жесткость зависит от вида балки и нагрузки (коэффициент А лежит в широких пределах от 3 до 192); влияние длины детали невелико для случая растяжения - сжатия (жесткость обратно пропорциональна первой степени длины) и значительно при изгибе (жесткость обратно пропорциональна третьей степени длины); на жесткость влияют размеры и форма сечения (для случая растяжения - сжатия жесткость пропорциональна квадрату, а при изгибе - четвертой степени размеров сечения). Поскольку линейные размеры деталей НК определяются габаритами блоков, стоек, шкафов, то жесткость конструкции будет зависеть от формы и размеров сечений деталей. Оптимальную жесткость деталей необходимо получать способами, не требующими увеличения массы: 1. В листовых деталях необходимо вводить отбортовки, выдавки, ребра жесткости и другие элементы, повышающие жесткость. Если на листовой детали шириной 100 мм ввести отбортовки / к II (рис. 5.8,а) и выдавки III и IV, то момент инерции Jx таких деталей в зависимости от высоты h отбортовок и выдавок по сравнению с моментом инерции листа увеличится от десятков до сотен раз (см. рис. 5.8,6, где кривые I-IV относятся к соответствующим профилям (рис. 5.8,а). 2. Для сопряжения стержневых деталей каркасов и рам необходимо вводить косынки, которые значительно повышают жесткость последних. 3. Необходимо напряжение изгиба в деталях заменять на напряжение растяжения- сжатия, вводя дополнительные стержни. Например, прогиб консольной балки /, имеющий диаметр d (рис. 5.9,а), значительно уменьшится, если снизу подпереть ее стержнем 2 (рис. 5.9,6), который будет работать на сжатие. При эт0.м диаметр стержня di уменьшится, а общая масса стержней 1 и 2 станет меньше массы стержня с диаметром d.   6- 8 10 h,MM 0 Рис. 5.8. Отбортовки и выдавки -(а) и зависимость AQy от их высоты ft (б) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 [36] 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||