| |

|

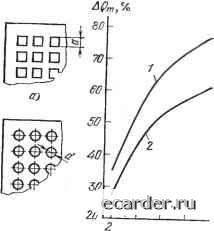

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [37] 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 ---- б) Рис. 5.9. Замена изгиба балки сжатием  6 8 a,d,MM В) Рис. 5.10. Облегчающие отверстия (а и б) и зависимость AQm от размеров облегчающих отверстий (в): / - д.™ квадратных отверстий; 2 - для круглых отверстий 4. Необходимо широко применять гнутые профили проката, которые изго» тавливаются из листового материала и являются более экономичными во мае» се по сравнению со стандартными профилями [4]. Выбор формы профилей деталей НК, несущих конструкиий блоков и конфигураций передних панелей необходимо проводигь с учетом их рациональных характеристик. Облегчающие отверстия. Во все детали необходимо вводить облегчающие отверстия, выемки, проточки, чтобы изъять лишний материал, не несущий нагрузки. Часто в деталях РЭА, таких как кожуха, крышки, шасси, перегородки и другие, для снижения массы или улучшения охлаждения выполняют отверстия различной формы. На рис. 5.10,в показана зависимость выигрыша AQm массы листовых деталей от введения облегчающих отверстий различных размеров, где о - размеры квадратного отверстия (рис. 5.10,а) а -диаметр круглого отверстия (рис. 5.10,6). Из рис» 5.10,в видно, что выигрыш AQm составляет от 28 до 78%. Выбор материалов. Материалы НК необходимо выбирать с учетом удельных прочности и жесткости или обобщенного коэффициента [25]. Удельная прочность определяется из выражения Оуд=оо,2/р, где 00,2 - условный предел текучести, представляющий собой напряжение, вызывающее в испытываемом образце остаточную деформацию 0,2%; р - плотность материала. Удельная жесткость Еуд=Е/р. Обобщенный коэффициент пред» ставляет собой произведение удельных прочности и жесткости: Таблица 5.5. Показатели прочности и жесткости различных материалов

/Соб=ауд£уд = ао,2£/р. Значения указанных показателей для различных материалов приведены в табл. 5.5. При выборе материала деталей, работающих на прочность, необходимо пользоваться значениями Оуд, работающими на жесткость- уд. Поскольку значения £уд для ряда материалов отличаются незначительно, при выборе материалов необходимо пользоваться обобщенным коэффициентом Коб, который характе- Таблица 5.6. Масса различных покрытий

ризует способность материалов нести наиболее высокие нагрузки при наименьших деформациях и массе. Выбор покрытий. Обычно конструкторы при выборе как гальванических, так и лакокрасочных покрытий не обращают внимание на их массу, а она составляет существенный процент от общей массы деталей. В табл. 5.6 даны значения массы покрытия в процентах от массы листа из различных материалов, имеющего площадь 1 м2 и толщину I мм. Из таблицы видно что суммарная масса гальванических и лакокрасочных покрытий составляет от 8,1 до 55,5% от массы покрываемого материала. Сравнение различных вариантов конструкции. В процессе конструирования необходимо сравнивать различные варианты конструкций и их элементов, выбирая вариант, имеющий минимальную массу. Для сравнения можно пользоваться формулами относительно выигрыша AQm (в процентах) от уменьшения массы. При сравнении двух вариантов конструкции AQto=(1- )-100, где т, и /Иг - масса конструкции первого и второго вариантов. Если известна масса Дт, на которую можно уменьшить конструкцию, то AQm= • 100. Этими же формулами можно пользоваться при сравнении вариантов конструкций по объему V, площади F и длине L, тогда вместо mi, и Дт необходимо подставлять значения соответствующих величин. I 5.2. НАПРАВЛЯЮЩИЕ В НЕСУЩИХ КОНСТРУКЦИЯХ Направляющими называются детали или их части, обеспечивающие такое подвижное соединение, при котором одна деталь под действием приложенной силы перемещается относительно другой по определенной траектории. Перемещающаяся деталь направляющих называется ползуном. В НК РЭА чаще всего применяются направляющие для прямолинейного движения. Например, блок 1 из стойки 2 выдвигается с помощью телескопических направляющих 3, а ячейка 4 - с помощью направляющих 5 (рис. 5.11). В направляющих с трением скольжения при перемещении тела / с скоростью V по телу 2 (рис. 5.12,а) от действия силы Р возникает сила трения скольжения F, которая определяется из выражения F = fN, (5.7) где N - сила нормального давления одного тела на другое; \ - коэффициент трения скольжения, значения которого для различных материалов даны в табл. 5.7. Реакция R при этом отклоняется на угол р, для которого tgp=/. Для предотвращения заклинивания (самоторможения) ползуна в направляющих при разработке вдвигаемых устройств РЭА необходимо соблюдать определенную зависимость между силами, приложенными к устройству, ко- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [37] 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||