| |

|

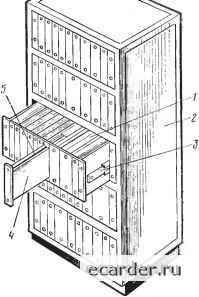

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [38] 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 Самая подробная информация ресторан для проведения свадьбы тут. эффициентом трения и размерами лолзуна и направляющих. Рассмотрим два прлмера. На рис. 5.12,6 показана расчетная схема направляющей / и ползуна 2 для случая, когда движущая сила Р параллельна оси направляющей, но смещена на расстояние Л, а сила полезного сопротивления Q направлена по оси симметрии направляющей. При равномерном движении (Г= =const) должны соблюдаться условия равновесия Ph-NL = 0; P-Q-2F = 0. Из первого равенства определяем опорные реакции N=Ph/L. Зная коэффициент трения силу Q и размеры hub, можно определить движущую силу P=Q+2F=Q+2fNQ+2PfhlL, откуда  Рис. 5.11. Стойка P = Ql(l-2fh/L). Заклинивание ползуна происходит при условии Р= ~, тогда 1-2fhlL=0, откуда критическое значение отношения (/i/L)Kp=I/2f. Допустимое значение отношения hlLl/2fK, где К-коэффшшент запаса против заклинивания, значения которого для плоских призматических направляющих принимают К=5. На рис. 5.12,е изображена расчетная схема направляющей / и ползуна 2 для случая, когда движущая сила Р направлена под углом у к оси симметрии направляющих и точка приложения ее к ползуну находится за пределами направляющих. Составляем систему уравнений равновесия ползуна Рcosy-Q-Fi-F- 0; Р sin у-Ni -f = 0; {L + h)Psmy-LNiO. R N 7  Рис. 5.12. Схемы направляющих Таблица 5.7. Значения коэффициента трения скольжения

Примечание. Коэффициенты трения, приведенные в таблице, соответствуют движению тел при отсутствии между ними смазки. Наличие смазки снижает коэффициент трения примерно в 1,5-2 раза. Решая систему, получаем Р = 5-. COSY-/(1-f2A/L) sin V откуда критический угол давления, при котором Р= ~ , tgYKp= fi2h/L) • Рекомендуется принимать УтахЗО". Схема восьми видов направляющих, которые можно классифицировать по форме рабочих поверхностей ползуна направляющей и по конструктивному выполнению, показана на рис. 5.13,

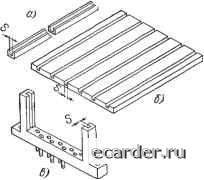

Рис. 5.13. Классификация направляющих Рис. 5.14. Конструктивные ввды направляющих где а - печатная плата, б - прилив на корпусе устройства; в - боковые поверхности устройства; г - ползун с полукруглым пазом; д - ползун с прямоугольным пазом; е - штырь; А и Б - направляющие с прямоугольным пазом (узким и широким соответственно); Б - упругая направляющая; Г-полукруглая направляющая; Д - прямоугольная направляющая; Е - втулка. По конструкции направляющие бывают: индивидуальные, применяемые для одного ползуна (рис. 5.14,а); групповые, рассчитанные на несколько ползунов (рис. 5.14,6), и совмещенные, выполняющие несколько функций, например с ответной частью разъема (рис. 5.14,в). Направляющие изготавливают из различных пластмасс, сортов стали (в том числе и нержавеющей), алюминиевых сплавов. Упругие направляющие (вид Б на рис. 5.13) делают из пружинной стали, из нагартованной латуни и бронзы. Обычно все металлические детали НК имеют гальванические или химические покрытия. Металлические направляющие также должны обладать указанными покрытиями. Для уменьшения износа трущихся поверхностей они должны быть износоустойчивыми. К таким покрытиям относятся: хромирование, химическое никелирование, твердое анодирование, эматалирование и др. 5.3. ГЕРМЕТИЗАЦИЯ Герметизация - обеспечение практической непроницаемости корпуса РЭА для жидкостей и газов с целью защиты ее элементов и компонентов от воздействия климатических факторов окружающей среды и механических повреждений. Герметизация бывает частичной и полной, при этом полная разделяется на неразъемную и разъемную. При частичной герметизации применяют пропитку, обволакивание и заливку как компонентов, так и отдельных узлов и элементов РЭА. В НК обычно применяют только заливку,, поэтому пропитку и обволакивание здесь рассматривать не будем. Заливка. Заливкой называется процесс заполнения изоляционным материалом свободного пространства между узлом и стенками защитного корпуса или формы (для изделий без корпуса). Заливка узлов РЭА позволяет: защитить их от воздействия климатических факторов; уменьшить расстояние между деталями, несущими высоковольтный потенциал; повысить механическую прочность узле; получить залитый ужл о точными геометрическими размерами и высокой чистотой поверхности. Однако заливка значительно повышает массу узла, поскольку все свободное пространство заполняется герметиком или компаундом, плотность которых в зависимости от марки лежит в пределах I-2,5 г/см. Заливка получила распространение из-за простого технологического процесса. Она выполняется при нормальном, повышенном давлении или под вакуумом. Наилучшие результаты дает чередование вакуума и повышенного давления. При заливке в компаундах появляются внутренние напряжения которые обусловлены в основном несвободным изменением 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [38] 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||