| |

|

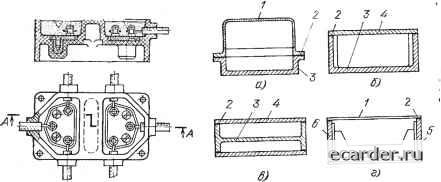

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 [39] 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 объема при отверждении и различием температурных коэффициентов линейного расширения (ТКЛР) компаунда и заливаемых деталей. Максимальное напряжение возникает на границе компаунд - заливаемая деталь и уменьшается по мере удаления от границы. Конструкция распределительной коробки с заливкой показана на рис. 5.15. Заливка не обеспечивает полную герметизацию, так как не исключает проникновение влаги внутрь узла. Слабыми местами являются выводы и другие детали, вдоль которых образуются капилляры на границе соприкосновения материалов, имеющих разные ТКЛР. Герметичные корпуса. Практически полная защита РЭА от проникновения воды, водяных паров и газов достигается при использовании металлов, стекла и керамики с достаточной степенью непроницаемости. Обычно при такой герметизации применяются металлические корпуса с воздушным и газовым заполнением, а ввод и вывод электрических цепей производится через стеклянные или. керамические изоляторы и гермопроходники. Блоки с полной герматизацией после проверки на герметичность обычно заполняют сухим воздухом или инертным газом при нормальном или повышенном давлении. Сухой воздух уменьшает относительную влажность в гермообъеме, а инертный газ - оки-сляемость компонентов (особенно бескорпусных ИС), материалов и покрытий, понижает вероятность образования дуги между контактами реле и переключателей. Основные схемы герметичных корпусов РЭА показаны на рис. 5.16. В корпусах 3 (рис. 5.16,0-в) или на шасси, расположенном между передней 5 и задней 6 панелями (рис. 5.16,г), размещаются ячейки, платы или отдельные компоненты электрической схемы. Снаружи корпуса закрываются кожухом / или крышками 4 (одной или двумя). Герметизация между ними осуществляется Заливка - Паять \ / . V  Рис. 5.15. Распределительная коробка с заливкой Рис. 5.16. Основные схемы герметичных корпусов: / - кожух; 2 - уплотиительный стык; 3 - корпус; 4 -крышка; 5 и б - передняя н задняя панели в уплотнительном стыке 2 различными способами, о которых будет сказано ниже. Герметичные корпуса бывают цилиндрической формы и в виде параллелепипеда, у которого стенки и дно выполняются квадратными или прямоугольными. Герметичные корпуса блоков бортовой РЭА при подъеме на высоту подвергаются воздействию внутреннего избыточного давления, в результате стенки их начинают деформироваться (выпучиваться). Аналогичное происходит с герметичными корпусами при погружении их на глубину, при этом стенки деформируются только во внутрь корпуса. Рассмотрим напряжения и деформации, которые возникают в герметичных корпусах бортовой РЭА при подъеме их на высоту. Принимая каждую боковину и дно корпуса, имеющего форму параллелепипеда, как прямоугольную пластинку, защемленную по контуру, напряжения Ос.п (в мегапаскалях) на контуре в середине длинной стороны а (при аЬ) будет . o.Cpipihf. (5.8) Прогиб /с.п (в миллиметрах) в центре боковинки или дна fc.u = C2pb/Eh, (5.9) где р - внутреннее давление, МПа; h - толщина стенки или дна, мм; Е - модуль упругости материала, МПА. Коэффициенты Ci и Сг в зависимости от отношения сторон а я b приведены в табл. 5.8. Пример. Корпус бортового блока имеет длину Z=420 мм, высоту а= 300 и ширину Ь=300 мм. Его изготавливают из алюминиевого сплава, для которого £=70 000 МПа и сГи=200 МПа. Максимальный размер будет у диа и крышки, для которых сделаем расчет. Из (5.8) находим h, и подставляя значение d (по табл. 5.8), р=0,098 МПа (1 ат), получаем толщину дна и крышки: А = bYCiр/Оа = 300У0,4284-0.098/200 = 6,67 мм. Принимаем ft=7 мм. Прогиб по (5.9) соответственно будет /с.п -а plfi 10,098-300 „ -- - = 0,0287 - -0,8 мм. Eh? " 70 000-7 Расчеты показывают, что дно и крышка имеют достаточно большую тол-шину, но небольшой прогиб. Таблица 5.8. Значения коэффициентов Ci и Сг

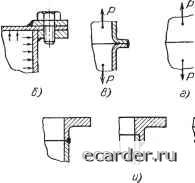

Кожуха герметичных корпусов изготовляются методом сварки И пайки. При конструировании сварных герметичных корпусов необходимо правильно выбирать материалы и вид сварки. Для НК получаемых методом сварки, используют углеродистые и нержавеющие стали, алюминиевые, магниевые и титановые сплавы. Для герметичных корпусов применяется сварка плавлением, роликовая, электроино-лучевая, плазменная и лазерная. При конструировании сварных корпусов необходимо учитывать следующие особенности (рис. 5.17). В узле крепления крышки к цилиндрическому корпусу, нагруженному внутренним избыточным давлением (5.17,а), сварные швы крышки и корпуса подвергаются изгибу :н срезу. В целях разгрузки сварных швов материал цилиндра введен во фланец, а материал крышки зажат между фланцами крышки и корпуса (рис. 5.17,6). В отбортованных деталях, подвергающихся растяжению от внутреннего давления, сварной шов испытывает изгиб (рис. 5.17,в). Для замены напряжения изгиба целесообразней применять стыковой шов (рис. 5.17,г). В узле приварки днища к цилиндрическому корпусу с отбортовкой также возникает напряжение изгиба (рис. 5,17,5). Имеет смысл вставлять днище в корпус (рис. 5.17,е) или приваривать его стыковым швом (рис. 5.17.ж). Для приварки фланцев целесообразно применять стыковой шов (рис.5.17,з), при этом трудно сопрягать торцы цилиндра и фланца. В узле, показанном на рис. • 5.17,и, фланец зафиксирован в радиальном и осевом направлениях. Для получения прочных и плотных швов применяют роликовую сварку (рис. 5.17,к), при этом диаметр цилиндра должен позволять введение роликового электрода ; внутрь. Пайкой можно достигнуть хорошего внешнего вида шва: герметичного, обладающего малым переходным электрическим сопротивлением. Различают пайку мягкими (температура плавления /пл 673 К) и твердыми (/пл>673 К) припоями. При пайке мягкими припоями необходимо разгружать швы от больших нагрузок, скре-.пляя детали точечной сваркой, заклепками, винтами и т. п. Пая-.ный шов в этом случае используется только для обеспечения гер-   0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 [39] 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |