| |

|

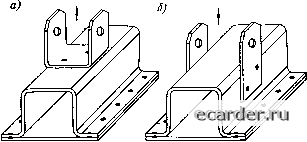

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 [11] 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 стабильнее и лучше результаты сварки. Диаметр точки 4 назначается в зависимости от толщины соединяемых элементов с учетом обеспечения высококачественного технологического процесса. Диаметр электрода контактной машины подбирается исходя из необходимого d. Как правило, d = (0,8 1) d,. Для стальных деталей рекомендуется d = 1,2s + 4 мм при S 1,5 3 мм; d = = 1,5s + 5 мм при S 5* 3 мм, где S- наименьшая толщина свариваемых частей. В некоторых случаях строительные конструкции и более. Можно принимать: Рис. 2.14. Подготовка элементов и схема рельефной сварки 3,5s имеют точки диаметром около t=U\ /i = 2d; и = l,5uf. В практике иногда применяют следующее соотношение между t, S и d: (2.23) d=\,i{\/0,OW + ts- 0,lt). Для улучшения качества соединений точечную сварку иногда заменяют рельефной, при этом более точно фиксируется зона пропускания тока, уменьшается эффект шунтирования (рис. 2.14).  Рис. 2.15. Нерациональная (а) и рациональная (б) конструкции узлов с точечными соединениями Точки в сварном соединении следует располагать таким образом, чтобы они воспринимали преимущественно усилия среза, а не отрыва. На рис. 2.15, а конструкция нерациональна - точки в ней работают на отрыв; на рис. 2.15, б- рациональна. В соединениях, изображенных на рис. 2.16, а, б, расчет прочности точки производится на срез. Сварные точки могут быть односрезными (рис. 2.16, а) и двусрезиыми (рис. 2.16, б). Расчетное напряжение в односрезной точке г = 4Р/(л42)[т6]; (2.24) в двуерезиой точке (2.25) где [tfl] - допускаемое напряжение в точке при срезе; d - диаметр точки, Р - усилие, передаваемое на одну точку. В действительности в точечном соединении могут иметь место две формы разрушения: срез точек и разрыв основного металла в зоне соединения Увеличение диаметра точки повышает ее сопротивление срезу, увеличение толщины детали повышает сопротивление основного металла разрыву. При назначении диаметра согласно формуле (2 23) расчет прочности точек можно производить только на срез При работе сварной точки на отрыв, например в конструкции, изображенной на рис. 2 16, в, рас- Л четное напряжение будет a=4P/(nd2). Ш (2 26) напряже- Рис 2 16 Точечное соединение, работающее на срез и отрыв а - односрезиые точки, б - двусрез-ные точки, в - работа на отрыв где [оо1 - допускаемое ние в точке при отрыве. Допускаемое напряжение в точке при отрыве [оо1 следует принимать еще более низким, нежели [то1. При этом целесообразно пользоваться данными экспериментов. Для легированных сталей и цветных сплавов допускаемое напряжение в точечных соединениях принимают на основе результатов экспериментов с учетом условий нагружения и других факторов. Например, для алюминиевых сплавов расчетное усилие на срез Р при точечном соединении, выполненном контактной сваркой на машинах с импульсом постоянного тока, можно определять в зависимости от толщины основного металла и вида сплава, пользуясь табл. 2.6. Таблица 2.6 Расчетные усилия Р, кН, на срез одной точки точечного соединения алюминиевых сплавов

L=6s+8mm LtSnn LSSOm L=2.SL LISmh L<ISm L>50mm LSBnH ,<so L<IShh Ч 2L □ I«15ии L<I,75L Рис. 2.17. Профильные элементы с точечными соединениями 0 1 2 3 4 5 6 7 8 9 10 [11] 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |