| |

|

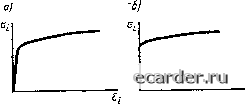

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 [28] 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 Где можно отметить день рождения как весело провести день рождения. Более точной является теория течения, которая устанавливает единую связь между интенсивностью напряжений и интегралом dSf интенсивности приращений пластических деформаций независимо от схемы напряженного состояния. Эта связь также может быть получена из результатов испытаний на одноосное растяжение. При одноосном растяжении о,- = Ох = о. Величина de,- может быть найдена из общей зависимости для многоосного нагружения: = Ч- Ап. -dn.r - de.„J -f (de.„- de.„ .-fdvk + dvLJ, (3.11) 2 v --"пл где de:, dyzx-приращения пластических деформаций на бесконечно малом участке деформирования. При одноосном растяжении dv = О, а согласно (3.5) d8„ = de, = - (/Л de = »пл пл пл = - C/2)d8nj,. Тогда из (3.11) получаем de,- = de,, а J de,- = На рис. 3.2, а показана типичная зависимость а на рис. 3.2,6-зависимость а,-= / de,) для с упрочнением. Для приближенного аналитического описания диаграмм растяжения, когда упругой деформацией по сравнению с пластической можно пренебречь, используют зависимость материала  Рис. 3.2. Диаграммы зависимости Oi = f {г) {а) а,. = Лб" . (3.12) и Oj = / (de,„j,) (б), используемые в теории пластичности где Лил - постоянные для конкретного материала; е - интенсивность пластических деформаций. Показатель степени п носит название показателя степени упрочнения материала при пластической деформации; для углеродистых и низколегированных сталей в неупрочненном состоянии п = = 0,25 0,3; для сталей высокой прочности п = 0,05 0,1. Повышение прочности металла обычно сопровождается уменьшением п. Ьупрочняемый, так называемый идеально упругопластический, материал имеет /г = 0. Показатель степени п не является мерой пластичности металла, обнаруживаемой при разрушении. Однако в большинстве случаев общая закономерность состоит в том, что чем меньше п, тем меньше б. Различают плоское напряженное состояние и плоскую деформацию. При плоском напряженном состоянии Oj, = о, a Ej. = 0, что соответствует работе тонкой пластины, нагруженной в плоскости пластины напряжениями Одг и а. Пластина изменяет свою толщину вследствие поперечной (пуассонввой) деформации. При плоской деформации 8 = 0, Oi. Идеальные условия плоской деформации можно представить, еопи рассматривать пластину, помещенную между двумя абсолютно жесткими плитами, которые позволяют пластине деформироваться в плоскости, но полностью исключают как утолщение, так и утонение пластины. Это приведет к тому, что в местах, где пластина должна была бы утолщаться, появятся сжимающие напряжения о, а в местах возможного утонения - растягивающие напряжения а. В обоих случаях при плоской деформации Ог = (х + Оу). § 2. Стандартные методы определения механических свойств сварных и паяных соединений Существует много стандартных методов определения механических свойств металлов. Это испытания на растяжение, испытания гладких образцов на статический изгиб и надрезанных образцов на ударный изгиб, определение твердости металла, испытание на длительную прочность и многие другие. Основное назначение этих испытаний состоит в получении количественных характеристик металла, необходимых для выполнения инженерных расчетов. Часть методов предназначена для получения характеристик металла, которые хотя и не участвуют как количественные в расчетах на прочность, но используются для качественной оценки работоспособности изготовляемых из него деталей или для установления соответствия металла техническим условиям на его поставку. Большая часть этих методов испытаний может быть применена также и для оценки механических свойств металла шва, околр-шовных зон или даже сварных соединений. Тем не менее существует отдельный стандарт (ГОСТ 6996-66 «Сварные соединения. Методы определения механических свойств»), который специально регламентирует процедуру испытаний только сварных соединений. Назначение этих методов испытаний состоит в определении механических свойств, которые используются для количественной и качественной оценки работоспособности сварных соединений и конструкций, а также для сравнения механических свойств основного металла и металла сварных соединений с целью оценки соответствия принятой технологии сварки тем требованиям, которые предъявлены к сварной конструкции. Рассмотрим основные требования к образцам и условиям проведения стандартных испытаний сварных соединений. В испытаниях на статическое растяжение образцов (рис. 3.3) определяют условный или действительный предел текучести а, временное сопротивление Ов, относительное удлинение после разрыва на образцах, рабочая длина которых в пять раз больше диаметра do, относительное сужение после разрыва гр. Образцы изготовляют из металла шва, участков околошовной зоны или наплавленного металла. Отбор образцов ведут либо непосредственно йз конструкции, либо из специально сваренных соединений. Такие образцы используются для испытаний при нормальной и пвниженной температурах. Образцы с резьбой на концах используются при различных температурах, в том числе и при повышенных. Для определения сопротивляемости металла разрушению при ударных нагрузках в присутствии концентратора проводят испытания на ударный изгиб надрезанных образцов Ze (рис. 3,4). Определяют так называемую ударную вязкость Он металла шва, околошовной зоны в различных участках и наплавленного металла. Надрез располагают в том месте, где необходимо определить свойства. Используют надрезы с различной остротой. Чем острее надрез, тем меньше работа, затрачиваемая на изгиб образца до появления трещины, и тем больше работа, идущая на распространение трещины по образцу а„ = А IF, где А - работа, идущая на ударный излом образца; F - площадь поперечного сечения в зоне надреза. Величину а„ в СИ выражают в Дж/м или (чаще) в кратных единицах - МДж/м. Ранее применялась единица 1 кгс-м/см « л; 0,1 МДж/м2. Рис. 3 3. Пример образца для испытаний на статическое растяжение при нормальной или пониженной температуре

10*010

10±0,Ш т+0,10  Ш5±о.ог!  Рис. 3 4. Образцы для испытаний на ударный изгиб: а - тупой надрез, б - острый надрез Измерение твердости металла позволяет косвенно судить о его механических свойствах и структурном состоянии, а также позволяет определить размеры закаленных и отпущенных зон, степень упрочнения и разупрочнения металла в сварном соединении. Измерение твердости основного металла, металла околошовной зоны и шва производят на приборах Виккерса, Роквелла и Бринелля 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 [28] 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |

||||||||||||||||||||