| |

|

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [35] 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89  шва при произвольном направлении нагрузки к прочности флангового шва. Пластичность металла шва оценивали как = AJK, где Адл - пластическое перемещение в угловом шве, предшествующее его разрушению; р/С-наименьшее сечение шва. Значение Апд определялось измерением перемещения одной детали образца относительно другой в направлении приложения силы Р. Сварные соединения выполнялись на СтЗпс проволокой Св-08 под флюсом АН-348А «в лодочку» и имели швы с катетом /С = 6 мм. При у = 90° и а = О шов работает как лобовой и в 1,5 раза прочнее, чем фланговый. При у = 90° и а = 90° шов работает как тавровый и имеет прочность в 1,19 раза большую, чем фланговый. Меньшую прочность таврового углового шва по сравнению с лобовым можно объяснить неблагоприятным расположением плоскости концентратора, нормально ориентированной по отношению к нагрузке. Наибольшая пластичность (рис. 3.24, б) у фланговых швов, наименьшая - в тавровом соединении. Лобовой шов занимает промежуточное положение. На прочность угловых швов влияют размер катета шва, коэффициент концентрации напряжений, вызванный непроваром, различие механических свойств металла шва и основного металла. Когда шов находится в пластичном состоянии, концентрация напряжений в меньшей мере влияет на прочность. Поэтому увеличение катета шва, хотя и сопровождается ростом коэффициента концентрации напряжений, тем не менее приводит к пропорциональному росту прочности. Повышение прочности может быть достигнуто увеличением глубины провара, что равносильно увеличению катета шва. Прочность соединений повышают применением более прочных присадочных металлов. Когда металл шва существенно прочнее основного металла, разрушение происходит по основному металлу на границе сплавления со швом путем чистого среза в случае лобового шва и таврового соединения (рис. 3.25, а, б) или путем среза с отрывом при наличии нормальных напряжений в случае а = 45° (рис. 3.25, в). Соединение из алюминиевого сплава АМг61 с угловыми швами также имеет различную прочность в зависимости от направления приложенной силы (табл. 3.3). Лобовые швы в 1,4-1,5 раз-а прочнее, чем фланговые. Зависимость прочности угловых швов от направления силы вызывается в основном различием в напряженном состоянии углового шва (преобладание среза или отрыва) и влиянием объемности на- Ри. 3 25 Разрушение сварных соединений с угловыми швами, прочность металла которых существенно выше прочности основного металла, в зависимости от направления приложения нагрузки Р пряженного состояния в случае отрыва, возникающего вследствие связи шва с основным металлом и невозможности по этой причине образования шейки. Вторая причина аналогична эффекту контактного упрочнения, который наблюдается в стыковых сварных соединениях, имеющих мягкую прослойку (см. § 3). При достаточной пластичности металла шва концентрация напряжений и объемность напряженного состояния способствуют повышению прочности углового шва. Таблица 3.3 Прочность угловых швов на сплаве ДМгб1 с присадочной проволокой АМгб1, МПа

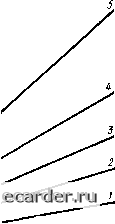

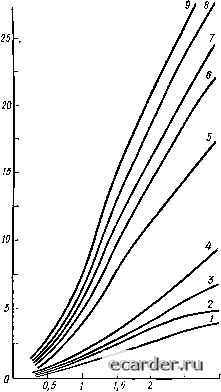

Примечание. В числителе - разброс значений; в знаменателе - средние арифметические. § 7. Прочность точечных сварных соединений Точечные нахлесточные сварные соединения имеют, как указывалось в гл. 2, крайне высокую концентрацию напряжений. Зазор между листами настолько мал, что по периметру литого ядра концентратор может рассматриваться как кольцевая трещина, охватывающая место сплавления. Прочность точечных соединений зависит от прочности металла и диаметра точки. При контактной сварке диаметр точки определяется толщиной свариваемых листов. В связи с более высокой концентрацией напря- Рис. 3.26. Зависимость минимальной прочности на срез сварной точки от предела прочности металла при различной толщине тонкого листа: / - S = 0,8 мы; 2 - S = 1,2 мм; 3 - S = 1,5 мм; 4 - S = 2,0 мм; 5 - s = = 3,0 мм  00 500 600 700 S00 6g,Mfla 109 жений при работе точки на отрыв по сравнению с работой на срез прочность зависит также от направления действия силы и чувствительности металла к концентрации напряжений. Несущие точечные сварные соединения обычно применяют при работе на срез в листах относительно малой толщины из сравнительно пластичных металлов. При этом отрицательное влияние концентрации напряжений проявляется слабо и зависимость минимальной прочности точек на срез от предела прочности металла для сталей и титановых сплавов прак-  2,5 S„,,„,MM тически линейна (рис. 3.26). Прочность точек на срез у пластичных металлов может быть пропорциональна площади среза, однако прочность точек на срез чаще выражают в зависимости от толщины металла, так как диаметры точек находятся с ней в сложной зависимости (рис. 3.27). Рис. 3.27. Зависимость минимальной прочности точки на срез от толщины листа при разных уровнях прочности основного металла: Елюминиерые сплавы / - < 130 МПа; 2 - = = 130-f- 200 МПа; 3 - = = 200 300 МПа; 4 - <3 > > 320 МПа-, стали и титановые сплавы. 5 - < 500 МПа; fi - = оОО 600 МПа; 7 - Од = 600 700 МПа; 8 - 0 = = 700 -1- 800 МПа, 9 - (j = = 800 900 МПа Прочность точек на отрыв заметно уступает прочности на срез вследствие неблагоприятного расположения концентратора по отношению к направлению действия сил (рис. 3.28). Это видно из сравнения уровней минимальной прочности на отрыв и на срез для титанового сплава 0Т4, предел прочности которого составляет 700-900 МПа. Из рис. 3.28 видно также рассеяние прочности, вызванное различием диаметров точек при одной и той же толщине металла, а также непостоянством уровня прочности исходного металла. Чувствительность металла к концентрации напряжений, фактическое соотношение между диаметром точки и толщиной металла 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [35] 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |