| |

|

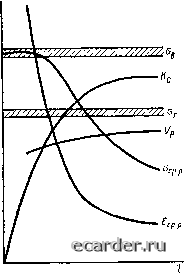

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 [43] 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 тического размера /«р; Оср.р, ер.р - разрушающие средние напряжения и деформации в расчетном сечении при наличии в нем трещины 4 (в начале эксплуатации - 4.н, в конце эксплуатации - 4.к); Ks, - коэффициенты интенсивности напряжений и деформаций в период эксплуатации изделия или при его испытании, вычисленные по 0э, и 4 (4.И или 4.к); Кс< Vp - критические коэффициенты интенсивности напряжений и деформаций при 4 (4.н или 4.к)- Для выполнения поверочных расчетов во всех указанных выше вариантах необходимо располагать следующими данными: 1. Экспериментальными значениями средних разрушающих напряжений 0ср.р и средних разрушающих деформаций ер р, а также Кс и Vp во всем возможном диапазоне изменения размера трещины / с учетом ее геометрических соотношений и положения (поверхностная трещина, сквозная) (рис. 3.44). 2. Экспериментальными (или расчетными) зависимостями подрастания трещины А/ от числа циклов при разных А/С, т. е. всеми необходимыми значениями коэффициентов в формуле (3.54) в широком диапазоне А/С. Процедура расчета различна в зависимости от того, отыскивается ли допустимый размер дефекта или производится проверка допустимости уже имеющегося дефекта. В последнем случае расчет проще. Для отыскания допустимого размера дефекта может быть использован метод последовательного перебора. Рассмотрим порядок расчета при определении допустимости имеющегося дефекта. Пусть известны размер и очертания начального дефекта „ и эксплуатационные и испытательные напряжения а. По числу циклов нагрузок TVg за период эксплуатации определяют подрастание трещины и находят Ik- Для /э.н и /.к определяют разрушающие напряжения сГср.р и разрушающие деформации вср.р, используя данные, показанные на рис. 3.44. Находят Ид, который для конкретных конструкций регламентируется соответствующими нормами. Рекомендуется, чтобы «о был не менее 1,75-2,5, если сГср.р < <7т. Если стр р > Стт или сг > 0,8 сГх, достаточно, чтобы было не менее 7-15. Определяют п, n.j, Ид.. По рис. 3.44 при СГср.р = сГэ находят критический размер дефекта /кр, а затем И;. Рекомендуется, чтобы щ был не менее 3-6, если берется начальный размер дефекта „, или не менее 2-3, если берется конечный размер /э.к- Зная размер начального дефекта н имея данные для определения подрастания длины трещины, по определяют число циклов , а затем и Идг. Значение Ид, должно быть не менее 10. Коэффициент запаса по трещиностойкости Ид. находят, вычисляя по формулам линейной механики разрушения, т. е. в предположении справедливости формул для  Рис. 3.44. Схематические зависимости СГср.р, Ёср.р, Кс и Кр от размера трещины / упругой стадии работы материала с учетом известных о, Zg,,,, а Kz бэрут при тех же /э.н и /э.к- Аналогично находят Vs, который в упругой области равен 2К /{У Е), а затем и Пу. Коэффициенты запаса по трещиностойкости устанавливаются техническими условиями. В случае линейной зависимости К от нагрузки на конструкцию и. = Пу= п. К дефектам сварных соединений относят также и неоднородность механических свойств, когда она достаточно велика. Например, хрупкие зоны, т. е. зоны с низким К\с, могут явиться даже при малых размерах дефекта источником разрушения. Опасность хрупких зон состоит также в том, что они, будучи по размерам примерно в два раза меньше критических трещин для основного качественного металла, тем не менее способны вызвать протяженные разрушения. Объясняется это тем, что энергия, освободившаяся при пробегании трещины по хрупкому участку /хр> где она почти не расходуется на пластические деформации металла, и равная л/хр0/ (4£), затем идет на прохождение трещины по более вязкому участку при длинах трещин /, меньших критических, 4р < < I < kv Достигнув критических размеров, трещина далее распространяется, используя энергию, освобождающуюся при ее дальнейшем подрастании. В расчетах хрупкую зону длиной /р следует рассматривать как трещину длиной 2/хр. ГЛАВА 4 СОПРОТИВЛЕНИЕ УСТАЛОСТИ СВАРНЫХ СОЕДИНЕНИЙ И МЕТОДЫ ЕЕ ПОВЫШЕНИЯ § 1. Прочность ОСНОВНОГО металла при переменных (циклических) нагрузках Современные методы расчета прочности деталей основаны на гипотезах непрерывности, однородности и изотропности материала. В действительности распределение усилий между зернами металла происходит неравномерно. В некоторых зернах могут иметь место значительные пластические деформации, в результате чего образуются микротрещины. При переменных нагрузках они имеют тенденцию развиваться: сначала развитие трещин происходит очень медленно, далее постепенно ускоряется, а на последнем этапе происходит внезапное разрушение. При этом местные напряжения оказываются опасными для прочности не только хрупких, но и пластичных металлов. Анализ природы усталостного разрушения очень сложен, так как требует изучения неоднородной среды (кристаллиты и межкристаллические среды). В сварных соединениях задача анализа значительно осложняется наличием остаточных напряжений и неоднородностью свойств различных зон наплавленного и основного металлов. Прочность при переменных нагрузках зависит главным образом от числа циклов нагружения, амплитуды изменения напряжения, формы и размеров испытуемых образцов, их материала, состояния поверхности, вида нагружения (изгиб, кручение), свойств среды, в которой производится испытание (воздух, вода и т. п.). На рис. 4.1, а показана диаграмма прочности металла в зависимости от числа циклов нагружении Л. Максимальное напряжение, при котором материал не разрушаегся при достаточно большом числе циклов нагру-dMRa жения, называется пре- делом выносливости. При испытаниях стальных образцов предел выносливости определяют при N = 10. Если образец испытывают при меньшем числе нагружении, то значение разрушающих напряжений называют пределом ограниченной выносливости. На рис. 4.1, б изображена диаграмма прочности металла в зависимости от числа циклов нагружения, построенная в полулогарифмических координатах. i 1 3 4 5 Б 7 10 210Uwhl!fl0 2tf 4Ю" 102wN Рис. 4.1. Диаграмма прочности стали в зависимости от числа нагружении N. й - Б декартовых координатах, б - в полулогарифмических координатах Число циклов в логарифмическом масштабе отложено по оси абсцисс, а значения разрушающих напряжений - по оси ординат. Опытами подтверждено, что зависимость ст = / (Л/) (рис. 4.1) при построении в этих координатах может быть изображена двумя отрезками прямой: наклонным и горизонтальным. Горизонтальная прямая соответствует пределу выносливости. Предел выносливости зависит в значительной степени о т х а-рактеристики цикла. Цикл - совокупность всех значений напряжений за время одного периода на;ружения. Отношение г = сттш/сгтах нззывают коэффициентом амплитуды или характеристикой цикла, где сттах и сттш - соответственно наибольшее и наименьшее напряжения цикла. На рис. 4.2, а показана схема цикла симметричного нагружения I сттах I = I сттш . нз рис. 4.2, б- знакопостоянного нзгру- жения, на рис. 4.2, в- асимметричного знакопеременного нагружения I стшах I 7 I ctminl, 3 из рис. 4.2,2-отнулсвого. Пределы выносливости, определенные при симметричном цикле, обозначаются ct i, при отнулевом - CTq, при произвольном-ст. Наибольшее значение имеют пределы выносливости при испытаниях на изгиб, несколько меньшее - при осевом нагружении 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 [43] 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||