| |

|

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 [45] 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 Сварные конструкции в некоторых областях техники подвергают испытаниям при низкой частоте нагружении и доводят до разрушения при нескольких десятках тысяч циклов. Такие испытания называются повторно-статическими. Многие явления, свойственные поведению образцов под усталостными нагрузками, имеют место при повторно-статических нагрузках. Прочность образцов зависит от наличия концентраторов в соединениях, свойств магериа-ла и качества сварных соединений. Тем не менее сопротивляемость сварных соединений нагруже-ниям при низкой частоте (несколько циклов в минуту, в час, в сутки) заметно хуже, чем при испытаниях с высокой частотой. Низкочастотные нагрузки снижают прочность всех видов материала и сварных соединений. Низкочастотным нагружениям подвергаются конструкции подводных судов, резервуарно-котельные конструкции. Низкочастотные колебания нагрузки, модулированные более высокой частотой, особенно резко снижают усталостное сопротивление сварных конструкций. § 2, Сопротивление усталости сварных соединений, выполненных дуговой сваркой В сварных конструкциях предел выносливости зависит от материала, технологического процесса сварки, формы конструкции, а также от рода усилия и характеристики цикла нагружения. Влияние технологического процесса сварки на прочность при переменных нагрузках обычно изучают на образцах стандартного типа, имеющих стыковые швы. В образцах со снятым усилением концентрация напряжений практически отсутствует. Как показали результаты многочисленных опытов, в таких обработанных сварных образцах из низкоуглеродистых и ряда низколегированных конструкционных сталей отношение 0I1/0-1 0,9, где 0 i - предел выносливости образца из основного металла при симметричном цикле; 0J - предел выносливости стыкового сварного соединения. Значения предела выносливости при автоматической сварке более стабильны, чем при ручной. Это объясняется лучшим качеством сварных швов. При действии переменных нагрузок следует отдельно рассматривать прочность швов и прочность прилегающего к ним основного металла. В большинстве случаев в стыковых соединениях разрушение наступает в околошовных зонах. Это объясняется наличием в них концентраторов напряжений от швов с необработанной поверхностью, а также разупрочнений легированных или закаленных сталей в результате теплового действия сварочной дуги. На рис. 4.5 приведены усталостные характеристики сталей и алюминиевого сплава Д16Т и их сварных соединений. Высокие отношения пределов выносливости соединений к пределам прочности основного металла имеют низкоуглеродистые стали. Аустенит-ные стали, высокопрочная сталь марки ЗОХГСНА, сплав марки Д16Т имеют низкие значения o-ilo и oli/Og. Стали повышенной прочности наиболее эффективно используются в условиях статических и переменных нагрузок при г > 0. Если значения коэффициентов концентрации напряжений конструкции высоки и г--1, то эффективность применения высокопрочных сталей резко понижается. Как показали исследования Института электросварки им. Е. О. Патона (табл. 4.3), с этом случае пределы выносливости для сталей с совершенно различными значениями пределов прочности почти не отличаются. При наличии технологических дефектов (шлаковых включений, пор, окислов, трещин, непроваров и т. п.) прочность сварных соединений при переменных нагрузках резко падает. Даже небольшой непровар корня шва образует надрез и концентрацию напряжений, что может существенно снижать прочность стыковых соединений при переменных нагрузках. Влияние непровара на уменьшение усталостной прочности зависит от рода материала. Очень чувствительны к непроварам сварные соединения из аустенитных сталей типа 12Х18Н9Т и титановых сплавов. На рис. 4.6 показано изменение пределов выносливости сталей и алюминиевых сплавов в зависимости от глубины непровара. Большое влияние на предел выносливости оказывает очертание поверхности швов. У выпуклых стыковых швов он более низкий, чем у гладких; весьма хорошие результаты получаются при снятии усилений стыковых швов или при их обработке, обеспечивающей плавный переход от шва к основному металлу. Получить соединения с хорошей прочностью можно не только при сварке прокатных элементов, но и при сварке литых деталей или прокатных с литыми. Прочность при переменных нагрузках тавровых соединений в значительной степени зависит от подготовки кромок. Экспериментально доказано, что предел выносливости таврового соединения, сваренного с подготовкой кромок, выше, чем того же соединения без подготовки. Причиной этого является концентрация напряжений из-за непровара кромок. При сварке тавровых соединений на автоматах под флюсом глубина проплавления больше.

Рис. 4.5. Пределы прочности и выноса ливости сталей и сплава Д16Т: основного металла (вертикальная штри< ховка); a i основного металла (незашт рихованные полосы); а сварного соединения (косая штриховка) Это обстоятельство улучшает работу соединений, подвергающихся переменным нагрузкам (рис. 4.7). Таблица 4.3 Пределы выносливости сварных стыковых соединений низколегированных сталей при числе циклов Л

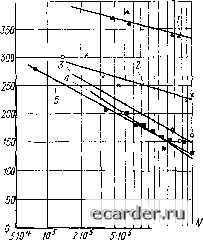

Прочность нахлесточных соединений и соединений с накладками, работающи} при переменных нагрузках, низка из-за концентрации напряжений в соединениях этого рода. Она образуется бг, МПа «1 !00 !0 20 50 0 Глубина не про вара Рис. 4.6. Влияние глубины непровара в корне шва на предел выносливости стыковых соединений при растяжении (/ = 0,1 - 0,3; /V= 2-108 циклов): о ~ /п,®.?,;;;.""з°УХ"*Р°Ди<:тая сталь; 3 - I2X18H10T; 4 - Д16Т, 5 - ЗОХГСА  /6 2-10 Рис. 4.7. Пределы выносливости тавровых соединений в зависимости от разделки кромок: / - основной металл, 2 - образец, сварен-ный на автомате с разделкой кромок, J - то же, при сварке вручную, 4 - образец, сваренный вручную, без разделки кромок; 5 - то же, при сварке автоматом В основном металле вблизи угловых швов, между швами, в поперечных сечениях самих швов, а также по длине швов вследствие неравномерного распределения усилий. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 [45] 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||