| |

|

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 [47] 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 сг,МПа ция напряжений и ниже усталостная прочность. В соединениях с двухсрезными точками усталостная прочность повышается почти в три раза по сравнению с односрезными. Качество сварных точек, особенно рабочих, также влияет на усталостную прочность. Внутренние трещины в точке оказывают небольшое влияние на значение разрушающей нагрузки; наружные же трещины могут снизить ее в три раза и более. Очень большое влияние на усталостную прочность точек оказывает характер цикла испытаний (рис. 4.11). При знакопеременных нагружениях предел выносливости в несколько раз меньше, чем при знакопостоянных. Усталостная прочность соединений, выполненных шовной сваркой, ниже, чем стыковой, но выше, чем точечной, так как шовные соединения обеспечивают более равномерный силовой поток. Примерные значения эффективных коэффициентов концентрации напряжений для точечных и шовных соединений приведены в табл. 4.5. Таблица 4.5 Коэффициент Кэ точечных и шовных соединений 7 0,8 0,6 0,¥ 0,1 О 0,1 0,¥ 06 0,8 Ч Характеристика цикла Рис. 4.11. Зависимость предела выносливости точечных соединений от характеристики цикла

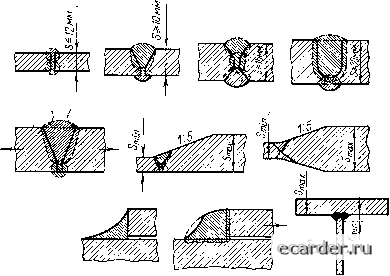

§ 4. Методы повышения прочности сварных соединений при переменных нагрузках. Влияние остаточных напряжений Формы разрушений сварных конструкций, работающих при переменных нагрузках, разнообразны. Места разрушения определяются наличием дефектов в сварных швах, нерациональным очертанием сварных соединений, а также наличием зон отпуска в соединениях термообработанных сталей (рис. 4.12). При сварке термически обработанных легированных сталей наименьшую прочность при переменных нагрузках в сварном соединении имеет основной металл в зоне отпуска. Аналогичное понижение предела выносливости в зоне отпуска наблюдается в сварных соединениях термически обработанных цветных сплавов (алюминиевых, магниевых и др.). Разрушение, как правило, происходит на небольшом расстоянии А от границы шва (рис. 4.12), где предел выносливости ниже, чем в основном металле, не подвергавшемся отпуску. Повышают прочность сварных соединений легированных сталей при переменных нагрузках последующей термической обработкой изделия. Чтобы предотвратить снижение прочно- Низкоугмеродистые стали сти при переменных на- iw/xw,...... грузках, необходимо ра- ШУ/Л цию, т. е. создать кон- структивные формы, ко- 1#ЖЩ!>>, торые обеспечивали бы максимальное устране- ...........да ..../ШШ:..... ние концентрации на- ШтШШ ЩЩШ пряжений (рис. 4.13). Термао5раВотонные низколегираВаннше стали Повышению устало- ....... СТНОИ прочности способ- """ЖШУШЛ /Л лей, обеспечивающая плавные сопряжения Рис. 4.12. Локализации вероятных разрушений наплавленного и основ- сварных соединений из низколегированных ста-ного металла. Эффектив- ей при переменных нагрузках ность такого приема можно видеть на примере приварки планок к листовым элементам, изображенным на рис. 4.14. Для сравнения указаны пределы выносливости (Т 1. Плавные переходы от наплавленного металла к основному получаются и при обработке швов аргонодуговой сваркой вольфрамовым электродом. После такой обработки стыковых соединений из стали СтЗ предел усталости cr i повысился с 80 до 120 МПа. Эффект повышения сопротивления усталости соединений из низкоуглеродистых и низколегированных сталей достигается также механической зачисткой швов. Много исследований было проведено для установления влияния остаточных напряжений на несущую способность сварных соединений и конструкций. Было показано, что для различных сталей, видов концентраторов напряжений влияние полей остаточных напряжений на несущую способность может быть совершенно различным. Они могут понижать ее, часто не оказывают влияния, а в некоторых случаях даже повышают. Аналитически предел выносливости образца с остаточными напряжениями при г = -1 приближенно может быть выражен следующей формулой: (4.3) где 0 1-предел выносливости при симметричном цикле; аст - остаточные растягивающие напряжения в зоне возможного разрушения; 0„- предел прочности материала. Отпуск при температуре 650 °С, устраняющий остаточные напряжения, вызванные сваркой, как правило, не повышает усталостную прочность низкоуглеродистой стали. Это объясняется тем, что отпуск не только устраняет остаточные напряжения, но и изменяет  KJk=1,5-Z,5 Рис. 4.13. Рекомендуемое оформление соединений со стыковыми и угловыми швами, работающих под переменными нагрузками до некоторой степени механические свойства металла - снижает предел текучести. На рис. 4.15, а, б можно видеть различное влияние отпуска на усталостную прочность образцов из низкоуглеродистой стали. При нагружениях в условиях симметричного цикла отпуск полезен, при / = О польза его исчезает, при / > О он может снизить предел выносливости. В зависимости от знака остаточных напряжений действие их также различно. Например, предел выносливости образца из стали СтЗ с надрезами на кромках при действии отнулевых нагрузок составлял 74 МПа. При нагреве образца по оси, т. е. при создании в надрезе остаточных сжимающих напряжений, предел выносливости повысился до 110 МПа. В то же время при проковке образца по оси - создании в надрезе растягивающих остаточных 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 [47] 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |

|||||||||||||||||||||||||||||||||||||||||||||||