| |

|

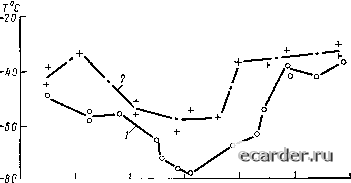

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 [54] 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 https://oplatim.online/invoice/ оплатить инвойс что такое оплата. § 2. Основные факторы, снижающие хладостойкость сварных соединений Хладостойкость сварных соединений в основном определяется маркой основного металла. Однако присадочные материалы, технология выполнения сварных соединений, их конструктивное исполнение также в значительной мере определяют поведение сварных конструкций при низких температурах. Рассмотрим кратко факторы, вносимые сваркой и влияющие на хладостойкость. Следует отметить, что указанные ниже факторы, как правило, действуют в совокупности, и выделить влияние каждого из них в отдельности бывает трудно. Можно приближенно проводить такую оценку, оставляя постоянными остальные факторы. Последующей оптимизацией можно получить высокие показатели хладостойкости.  850 ПОО 2550 ЗЧ00кДн<1и Погонная энергия сварки Рис. 5.6. Верхние пороги хладноломкости металла шва при сварке электродами УОНИ 13/45- / - сварка прн Г = 20 "С, 2 - сварка прн 7" = -45 °С Химический состав металла шва зависит от состава присадочного металла, степени смешивания с основным металлом, легирования элементами и выгорания их при сварке, защиты зоны расплавленного металла. Свойства металла шва также зависят от способа сварки, погонной энергии сварки, характера кристаллизации, температуры изделия и окружающей среды при сварке и многих других факторов. При определении приемлемого варианта получения шва обычно проводят совокупную оценку влияния всех факторов, оптимизируя отдельные из них. Наиболее простой способ сравнительной оценки свойств - испытание на ударную вязкость с определением как абсолютйого уровня вязкости металла при температуре выше порога хладноломкости, так и самого температурного порога хладноломкости Гкр,. Верхним порогом хладноломкости принято считать температуру, при которой полностью исчезают в изломе образ- цов хрупкие участки. Свойства металла шва нередко различаются в зависимости от направления разрушения надрезанного образца - вдоль направления сварки или против. На рис. 5.6 приведен пример, когда оптимизация условий сварки шва (погонной энергии) проводилась по порогу хладноломкости. Естественно, что при изменении условий сварки одновременно изменялись химический состав шва и его кристаллизация. Лучшие результаты получились при погонной энергии сварки от 1800 до 2400 кДж/м. Термический цикл сварки весьма существен для зон термического влияния, удовлетворительные свойства которых при неизменном составе основного металла могут быть получены только за счет рационального термического цикла. Термический цикл, который зависит от погонной энергии и скорости сварки, определяет скорость охлаждения. Он способен вызывать рост зерна, закалку о-о-  ...--- 850 1100 2550 Погонная энергия сварки 300 кДт1м Рис. 5 7. Влияние погонной энергии сварки на положение верхних порогов хладноломкости металла шва при сварке электродами УОНИ 13/45 (У), зоны рекристаллизации стали СтЗсп (2), зоны рекристаллизации стали 20 (3) металла, его старение, отпуск и т. д. Одни и те же условия сварки неоднозначно влияют на порог хладноломкости шва и околошовных зон двух близких по составу сгалей СтЗсп и 20 (рис. 5.7). (Штриховкой показан диапазон погонных энергий, благоприятный для металла шва.) Вредное влияние термического цикла сварки на свойства металла околошовных зон и шва можно уменьшить, применяя подогрев или последующую термическую обработку сварного изделия. В табл. 5.1 приведены данные по испытанию образцов на ударный изгиб. На брусья размером 60 X 60 X 650 мм из стали 35ГЛ электродами МЭЗ-04 наплавлялись поперечные валики, которые создавали на границе наплавки в районе концентратора хрупкие зоны закалки. Образцы, прошедшие отжиг, не разрушались, так как была устранена неоднородность, вызванная локальной закалкой. 06- разцы с зоной закалки разрушались хрупко. Как будет показано ниже, для улучшения свойств зоны, претерпевшей закалку, во многих случаях достаточно проводить лишь высокий отпуск. Таблица 5.1 Влияние подогрева и термической обработки иа вязкость и пластичность образцов с наплавкой

Для сталей, чувствительных к термическому циклу сварки, особенно если металл сваривается в термически обработанном состоянии, в первую очередь необходимо оптимизировать условия сварки по термическому воздействию на околошовную зону, затем в случае недостаточно высоких свойств металла шва улучшать их соответствующим выбором присадочных материалов. Пластические деформации металла и деформационное старение относятся к наиболее сильным отрицательным факторам, вызывающим хрупкость при понижении температуры в случае, если они происходят в неблагоприятно ориентированных концентраторах напряжений, расположенных в зоне нагрева от сварки. К неблагоприятно ориентированным относятся концентраторы, плоскость которых расположена перпендикулярно направлению главной деформации удлинения. Это, например, непровары в перпендикулярно пересекающихся стыковых швах, непровары в корне многослойных швов, где концентрируются пластические деформации по мере укладки слоев, это стыки двух не сваренных между собой элементов, пересекаемые перпендикулярными швами, концы фланговых швов в зоне перехода стержневого элемента к косынке, места остановки процесса сварки, в которых возник непровар, плоскость которого перпендикулярна оси шва, места пересечения соединений с неполностью проваренными швами. К неблагоприятно ориентированным концентраторам относятся также линии перехода от шва к основному металлу и непровары в тех случаях, когда на некотором небольшом расстоянии от них параллельно укладываются короткие швы, поперечная местная усадка которых вызывает концентрацию пластических деформаций. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 [54] 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |