| |

|

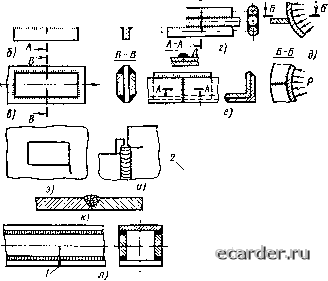

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 [56] 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 несколько факторов, увеличивающих опасивсть хрупкого разрушения и зависящих от условий эксплуатации. Одной из основных причин подобного рода является усталость металла. Проявляется она двояко. На первой стадии вследствие циклических нагрузок в зоне концентрации напряжений возникает усталость металла н появляются микротрещины. На этой стадии нет еще отдельных видимых трещин, однако сопротивляемость металла началу разрушения понижается. При ударном нагружении снижается работа начала разрушения- это увеличивает скорость распространения трещины, повышает критическую температуру хрупкости. На рис. 5.10 показаны значения ударной вязкости металла околошовной зоны, испытавшего после нанесения надрезов циклические нагрузки. Позднее, на второй стадии, появляются трещины усталости. Они весьма опасные концентраторы, так" как, достигая критических размеров, вызывают внезапное разрушение сварной конструкции. Данные о количестве разрушений, регистрируемых на работающем оборудовании, показывают, что число их растет по мере увеличения срока службы. Эго вызвано как накоплением усталости в металле, так и появлением усталостных макротрещин. Примеры разрушения сварных конструкций от усталости и лабораторных образцов при низких температурах приведены в книге [55]. На сопротивляемость хрупким разрушениям сварных конструкций помимо усталости отрицательно влияют также старение (изменение свойств металла в процессе длительного его пребывания при высоких температурах), наводороживание и радиация. Эти факторы уменьшают вязкость металла и повышают критические температуры. § 3. Оценка хладостойкости сварных соединений Для сварных соединений характерна неоднородность механических свойств металла в различных зонах сварного соединения. Поэтому хладостойкость металла определяют в нескольких местах сварного соединения по вязкости при ударном изгибе надрезанных образцов. Надрез располагают в различных зонах. В многослойных швах возможна неоднородность свойств по высоте поперечного сечения вследствие различных условий охлаждения металла и сегрегации вредных примесей по мере укладки отдельных слоев. Соответственно образцы изготовляют из корневой, верхней и средней частей шва. Для швов, выполненных за малое число проходов, такое различие свойств, как правило, не наблюдается. В однопроходных швах, как указывалось выше, на сопротивляемость металла шва разрушению оказывает влияние направление кристаллитов, формирующееся в процессе его кристаллизации. Наиболее слабым участком обычно является ось шва. Располагая надрез по оси шва, свойства металла определяют по работе разрушения при движении трещины как по направлению сварки, так и в противоположном направлении. Непровар в шве создает концентрацию пластиче- ских деформаций металла при сварке и, как показывакур опыты, в некоторых случаях при определении /Сс представляет собой более опасный надрез, чем усталостная трещина. В тех случаях, когда оценивается сопротивляемость металла шва разрушению в условиях пониженных температур, испытания шва проводят с натуральным концентратором в виде непровара и при вычислении Кс по результатам испытаний принимают его в виде трещины. Заранее бывает трудно сказать, какие участки зоны термического влияния обладают минимальной сопротивляемостью хрупкому разрушению. Надрезы располагают с небольшим шагом, чтобы проследить изменение свойств металла в зависимости от уровня максимальной температуры при сварке. Обычно исследуют ряд сечений от линии сплавления до зон с температурой нагрева 200-250 °С. Вторая особенность определения хладостойкости сварных соединений состоит в оптимизации условий сварки. Ориентируясь на наименее хладостойкую зону, варьируют режимы сварки, чаще всего погонную энергию, добиваясь наилучших показателей по ударной вязкости. Существуют методы испытаний, использующие образцы, по форме и размерам близкие к натуральным сварным соединениям или даже узлам. Они позволяют оценить агрегатную сопротивляемость соединения или сварного узла. При испытании таких образцов определяют вторую критическую температуру Гкр„ при которой Оср.р = ао,2. Следует заметить, что в лабораторных условиях сварные узлы обычно дают более низкие критические температуры из-за малого числа испытываемых образцов. Рассеяние свойств металлов, режимов сварки, форм концентраторов, а главное, их радиусов приводит на практике к тому, что отдельные экземпляры изделий имеют более высокую критическую температуру хрупкости. Чтобы выявить свойства сварных узлов при температуре выше Ткр„ определяют пластичность как при низких, так и при более высоких температурах. Значения температуры, при которых регистрируются стабильные высокие результаты по пластичности, обеспечивают максимально возможные механические свойства. При наличии отдельных выпадов низкой пластичности данная температура не может рассматриваться как исключающая хрупкие разрушения. Расчетную оценку допустимости трещин при эксплуатации сварных конструкций проводят, ориентируясь на кривую минимальных значений /Cic как функции температуры. Характер кривой Kic по виду сходен с кривой а„ на рис. 5.4. В § П гл. 3 был изложен метод расчета, в котором использовалась кривая Кс в зависимости от длины трещины. При использовании в расчетах iCic, поскольку его значение не зависит от длины трещины, находят предельно допустимую минимальную температуру, при которой еше выполняются все требования прочности при различных коэффициентах запаса. § 4. Примеры хрупких разрушений и методы повышения хладостойкости сварных соединений Практика изготовления и эксплуатации сварных конструкций располагает, к сожалению, большим числом примеров разрушений из-за концентраторов в местах, где сварка вызывала заметные изменения свойств металла. На рис. 5.11 представлены примеры неудовлетворительного или неудачного проектирования и изготовления сварных соединений, которые явились очагами разрушений при низких температурах. На рис. 5.11, а-г показаны элементы, которые перед сваркой не были соединены между собой. Элементы на  Рис. 5.11. Примеры разрушений в сварных конструкциях рис. 5.11, д-Ж были предварительно сварены, но имели непровар, от которого распространилась трещина. Стыковое соединение на рис. 5.11, к имело непровар в корне шва. На рис. 5.11, з окно, образованное газовой резкой, имело острый угол, на рис. 5.11, и процесс сварки остановлен на листе, в результате чего произошел надрез от подплавления и от него возникла трещина; на рис. 5.11, л электрошлаковый шов / заварен последним в жестком контуре; на рис. 5.11, м шов 3 пересекал листовой элемент /, в котором было расслоение металла 4. От расслоения возникла трещина в шве и зоне растягивающих напряжений листа 2. Трещины на рис. 5.11 показаны волнистыми линиями. Методы повышения хладостойкости сварных соединений и конструкций состоят в следующем. Используются такие сварочные ма- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 [56] 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |