| |

|

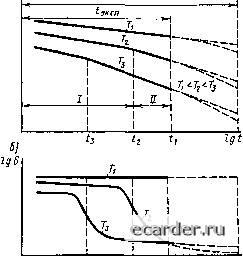

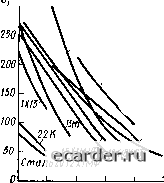

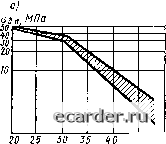

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 [58] 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 где t- время до разрушения; Лит- постояшше для даяншго материала, температуры и характера разрушения. Зависимость (6.2) позволяет экстраполировать результаты кратковршенных испытаний на более длитель-ный срок, но во избежание существенных ошибок не более чем на порядок. Прочность материала при высокой температуре, находящегося под напряжением в течение длительного времени, оценивается пределом длительной прочности од.п - напряжением, вызывающим разру- 10 - 10- t,4-1 Рис. 6.3. Схема определения предела ползучести <з по результатам испытаний при более высоких напряжениях шение при заданной температуре через определенный промежуток времени. Для стационарных установок принимают од.п = а,„5, вызывающее разрушение через 10* ч. Для транспортных установок используют а,,з, а,,,, а,„.. tpac4 а) где На рис. 6.5 приведены значения а,„5 для ряда материалов. Для сокращения времени испытаний на длительную прочность используют параметрические зависимости между температурой испытания и временем до разрушения при неизменном напряжении. Одной из наиболее распространенных является зависимость Ларсона-Миллера (рис. 6.6) P = TiC + \gt\ (6.3) где Р - параметр, который является постоянным числом для конкретного металла и уровня приложенных напряжений; Т - температура, К, С- постоянная, часто близкая к 20; - время, ч. Параметрическая зависимость позволяет по данным относительно кратковременных испытаний при более высоких температурах определять длительную прочность при более низких (эксплуатационных) температурах. Для получения значения параметра необходимо иметь результаты нескольких испытаний при постоянном  tj tz t, igt Рис. 6.4. Зависимость длительной прочности (а) и пластичности (б) от температуры и времени испытания до разрушения gs, МПа I5XI28M<P 1X/6HI3M26 XWH9MZ напряжении, разных температурах и однотипном разрушении. При этом максимальная температура испытания не должна превышать рабочую более чем на 50-100 °С. Пластичность металла, оцениваемая по удлинению образцов до разрушения, существенно зависит от характера разрушения (рис. 6.4, б). При вязком разрушении происходит монотонное уменьшение пластичности по мере увеличения времени до разрушения. При переходе от вязкого разрушения к хрупкому межзеренному (4, 4) пластичность резко снижается. Разрушения конструкций, в том числе и сварных, при высоких температурах, как правило, происходят без заметной пластической деформации, т. е. хрупко. Изучение причин хрупкости по результатам испытаний на длительную прочность требует большого времени и затруднено разбросом значений пластической деформации. Более стабильные результаты по высокотемпературной пластичности могут быть получены за сравнительно короткие промежутки времени при испытаниях с постоянной скоростью деформации, обеспечиваемой равномерным перемещением захватов машины. Установлены закономерности изменения пластичности при высоких температурах. При бдг1,МПа  450 500 700 Т/ Рис. 6.5. Пределы длительной прочности а 5 для металлов в зависимости от температуры  300 250 200 /50 120 W0 80 19 20 21 Р-10 45 Р-Ю П 18 Рис. 6.6. Зависимость между пределом длительной прочности и параметром сона - Миллера: а - для нержавеющей стали в области температур 650 - 970 °С, б - для стали 15Х1М1Ф относительно невысоких температурах в случае вязкого разрушения пластичность снижается с уменьшением скорости деформации. Однако это снижение невелико. При более высоких температурах с уменьшением скорости деформации происходит переход к межзеренному разрушению, что влечет за собой существенное умень- шение пластичности. В некоторой диапазоне скоростей деформации пластичность достигает минимума, и при дальнейшем уменьшении скорости либо не меняется, либо слабо повышается. Значение минимальной пластичности может быть одним из критериев склонности стали к хрупкому разрушению. При испытаниях с постоянной скоростью деформации, но различных температурах пластичность имеет минимум, положение которого смещается в область более низких температур при меньшей скорости деформации. В перлитных сталях минимальная пластичность наблюдается в области 500-600 °С и составляет 3-5 %. Аустенитные стали более склонны к хрупким разрушениям. Минимальная пластичность у них составляет доли процента в диапазоне 550-600 °С. У сплавов на никелевой основе пластичность падает при 600-750 °С. Значения минимальной пластичности определяются характером легирования, структурой, зависящей от термической обработки, предварительной пластической деформацией, которая снижает пластичность. Концентраторы напряжений снижают прочность и пластичность при высоких температурах. Чувствительность материала к концентрации напряжений выявляется при растяжении цилиндрических образцов со спиральным надрезом и оценивается следующими коэффициентами:  Рис. 6.7. Кривая релаксации (j = orfl.n„/ofj.nr; (6.4) (6.5) где Сд.пн, б„- длительная прочность и пластичность надрезанного образца; Стд.п. - то же, гладкого образца. Значения Ка находятся в пределах 0,5-1, а К& может изменяться в большом диапазоне от 0,8 до 0,04; особенно низкие значения Кь у высокопрочных аустенитных сталей и сплавов на никелевой основе. Процесс простой релаксации протекает при постоянной полной деформации, которая включает в себя упругую и пластическую составляющие: ао/£ = а/£-Ь8пл, (6.6) где Сто - начальное напряжение, вызывающее полную деформацию GqIE; а IE - упругая составляющая деформации, переменная во времени; ед - пластическая деформация ползучести. Упругая составляющая деформации непрерывно уменьшается, а пластическая - увеличивается. Характер кривой ст при постоянной температуре показан на рис. 6.7. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 [58] 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |