| |

|

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 [60] 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 а) 1дб

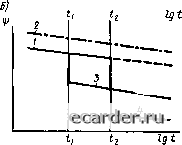

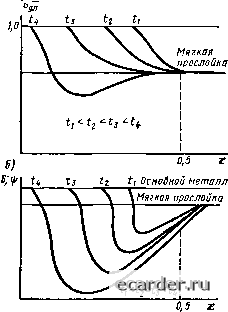

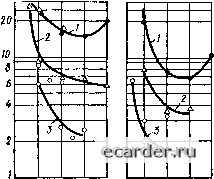

фрагментов межзерениого злома. В случае более тонкой прослойки {4) разрушение в нее переходит позже (при t ~ U), но наклон прямой 4 оказывается круче, а уменьшение пластичности значительнее вследствие более сильного эффекта объемного охруп-чиваиия. При большой длительности уровни прочности соединения с прослойкой могут стать даже ниже уровня прочности самого металла мягкой прослойки (2). В зависимости от относительной толщины мягкой прослойки я (рис. 6.10) меняется отношение предела длительной прочности соединения Сд „ к пределу длительной прочности основного металла Сд п, а также пластичность металла до разрушения б или г]). Причем это изменение зависит от времени t до разрушения. Для сравнительно широкой прослойки (и > 0,5) контактного упрочнения недостаточно и прочность соединения соответствует прочности мягкой прослойки. В случае непродолжительного времени до разрушения (кривая txj прочность соединения оказывается равной прочности основного металла и при сравнительно широких прослойках (х = 0,3 -f- 0,4). Соединения с узкими прослойками равнопрочны основному металлу при большем времени до разрушения, но обнаруживают меньшую пластичность. При весьма большом времени до разрушения (4) принципиально возможно разрушение, при котором прочность соединения окажется даже ниже прочности металла мягкой прослойки. Из рис. 6.10 видно, что уменьшение длительной прочности сопровождается снижением пластичности, служащим надежным признаком перехода сварного соединения к хрупкому разрушению. Часто местами хрупкого разрушения являются зоны вблизи линии сплавления, охватывающие сравнительно небольшие по протяженности участки. Этот тип разрушения получил название локальных разрушений. Для оценки склонности сварных соединений к локальным разрушениям используют различные методы, которые могут быть разделены на три группы. 1. Технологические жесткие пробы. Для этих проб проводят сварку образцов, в той или иной мере воспроизводящих неблагоприятные условия, оказываемые сваркой на изменение свойств металла и образование остаточных напряжений. Последующая выдержка образцов в печах должна приводить к образованию трещин. Их  Рис. 6.9. Схема зависимости длительной прочности (а) и пластичности (б) сварного соединения с мягкой прослойкой Основной металл выявляют либо осмотром, либо разрезкой образцов на куски для определения числа трещин. Определяют также минимальное время до появления трещин. Технологические пробы подходят в основном для выявления более склонных к локальным разрушениям сталей и относятся к качественным методам испытаний. 2. Имитация термического цикла сварки на образцах. Методы этой группы основаны на воспроизведении термического цикла сварки на основном металле и последующем испытании образца в условиях, отвечающих режиму эксплуатации. Хотя такие методы дают количественные °) , результаты оценки, они не в полной мере воспроизводят влияние сварки, например деформационный цикл и диффузионные процессы. Преимущество их состоит в том, что они не предусматривают проведения сварки и могут быть использованы для оценки качества стали на металлургических заводах. 3. Испытание образцов, вырезанных из сварных соединений. В этом случае образец несет в себе термодеформационное воздействие сварки, а термические и силовые условия эксплуатации создаются во время испытаний. Недостатком таких испытаний является отсутствие собственных напряжений, свойственных натуральным сварным соединениям. Испытание образцов на изгиб с постоянной скоростью деформации (методика Центрального кот-лотурбинного института) выявляет склонность сварных соединений к локальным хрупким разрушениям. За показатель стойкости сварного соединения хрупкому разрушению принимают относительное удлинение крайнего волокна до появления трещины в образце (рис. 6.И). Склонность к хрупким разрушениям возрастает с уменьшением скорости деформации, что в данном случае соответствует увеличению длительности испытания. Одной из главных причин хрупкости является дисперсионное упрочнение. Повышение стойкости к хрупким разрушениям металла шва и околошовной зоны в основном достигается за счет ослабле-  Рис. 6.10. Влияние относительной ширинй мягкой прослойки на длительную прочность (в) и пластичность (б) сварного соединения ния эффекта дисперсионного упрочнения путем соответствующего выбора химического состава основного и наплавленного металла,

S0O 600 700 BOO 900 600 700 800 900 бОв 700 800 900 Т.С Рис. 6.11. Зависимость пластичности образцов из сварных соединений стали 12X18H10T от температуры и скоростей деформации 20%/ч (/), 0,67 %/ч (2) и 0,067 %/ч (3)- а - без термообработки, б - етабилнзацня 10 ч при 800 "С, в - аустени» Зация 1 ч при 1150 °С и стабилизация 10 ч при 800 °С режимов сварки и термической обработки. Конкретные рекомендации приведены в книге [2]. § 3. Расчет сварных соедиЕсений на прочность Расчет сварных соединений, работающих при высоких температурах, выполняется по допускаемым напряжениям, которые назначают в зависимости от допускаемых напряжений для основного металла, способа сварки, термической обработки и контроля качества сварных соединений. Допускаемые напряжения для основного металла принимают равными минимальному из следующих соотношений: [а] = ajrii, [а] = ап; [а] = aJng, [о] = ajn, где а, «т. од.п И Сп - гарантированные при температуре эксплуатации соответственно временное сопротивление, предел текучести, предел длительной прочности и предел ползучести (для весьма точных узлов). Коэффициенты запаса rii, п, п, принимают в соответствии с табл. 6.2. Таблица 6.2 Коэффициенты запаса

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 [60] 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||