| |

|

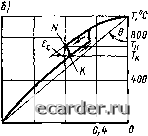

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 [61] 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 в зависимости от рабочей температуры характеристиками для расчета на прочность являются: при температуре ниже 250 °С (для углеродистых сталей и стали 12Х1МФ) - врейенное сопротивление а; при температуре 260-420 °С (для углеродистых сталей) и ниже 550 °С (для стали 12Х18Н10Т)~ предел текучести о; при температуре выше 420 °С (для углеродистых сталей), выше 470 °С (для стали 12Х1МФ), выше 550 °С (для сталей 12Х18Н10Т и 12Х18Н12Т)- предел длительной прочности Стдп- Допускаемые напряжения для сварных соединений la] определяют умножением допускаемых напряжений для основного металла [а] на коэффициент прочности ф, учитывающий отрицательное влияние сварки. При полном проваре по всей толщине, проведении в необходимых случаях термической обработки и контроле качества шва по всей длине неразрушающими методами ф = 1 для углеродистой, низколегированной марганцовистой и хромомолибденовой сталей, сталей типа 12Х18Н10Т и им подобных; ф = 0,8 для хромо-молибденованадиевой и высокохромистой сталей. Коэффициент прочности стыковых соединений углеродистой и низколегированной марганцовистой сталей, контроль качества которых неразрушающими методами производится не по всей длине, принимается в зависимости от способа сварки: ф = 0,85 при автоматической двусторонней сварке под флюсом, электрошлаковой сварке, контактной сварке, односторонней ручной и автоматической сварке под флюсом на подкладке или с подваркой корня шва, ручной сварке в COj или аргоне; ф = 0,7 при всех других, не указанных выше видах сварки. Для других сварных соединений и новых марок сталей допускаемые напряжения должны устанавливаться по результатам испытаний сварных соединений. ГЛАВА 7 СОБСТВЕННЫЕ НАПРЯЖЕНИЯ ПРИ СВАРКЕ § 1. Основные понятия В теории сварочных деформаций и напряжений принято использовать расположение осей координат, показанное на рис. 7.1. Ось Ох направлена вдоль шва, Оу - поперек шва в плоскости пластины, Oz- поперек шва в направлении толщины. Соответственно различают напряжения а, Оу, а„ гу, Гу,, т, деформации е, гу, г„ уу, Ууг, Угх и перемещения точек тела и - по оси Ох, v - по оси Оу, W - по оси Oz. Расширение и сокращение металла от неравномерного нагрева или охлаждения, а также от структурных превращений образуют так называемые собственные, или внутренние деформации и напряжения при сварке. В отличие от напряжений и деформаций, создаваемых нагрузками, собственные напряжения и деформации существуют в теле при отсутствии каких-либо нагрузок. Собственные напряжения - это такие напряжения, которые существуют в теле при отсутствии приложенных к нему поверхностных или объемных (инерционных, гравитационных) сил. Чтобы более ясно понимать причины образования собственных напряжений, рассмотрим различные виды деформаций металла. 1. Температурные деформации г, вызваны изменением размера частиц тела при изменении температуры. К температурным деформациям условно относят также деформации, возникающие в процессе структурных превращений: гааТ, (7.1) где а - средний коэффициент линейного расширения в интервале изменения температуры от О до Т, включающий в себя и влияние структурных превращений, °С; Т - изменение температуры в какой-либо точке тела, °С. Сдвиговые температурные деформации уа В изотропных тслах не возникают. 2. Наблюдаемые деформации 8„ и 7„ характеризуют изменения размеров тела - линейных и угловых, которые можно зарегистрировать измерительными приборами. В теории упругости и пластичности их называют деформациями, не присваивая им никакого индекса. 3 Собственные (внутренние) деформации состоят из упругих  Рис. 7.1. Расположение координатных осей в пластине Гупр и пластических г„ Ynjr Указанные виды деформаций связаны между собой следующими соотношениями: 8„ = Еупр + Епл + (7.2) 7и = 7упр + 7пл. (7.3) Если до процесса нагрева или охлаждения в точке тела возникли начальные пластические деформации 80 и уопл. вызванные предшествующими деформациями, то формулы (7.2) и (7.3) примут следующий вид: ен = еупр + Аепл + 8а- боп.,; (7.4) 7н = 7упр + А7пл + Топл, (7.5) где Аепл и Аупл - приращения пластических деформаций на стадии рассматриваемого процесса. Собственные напряжения классифицируются по различным признакам. По п р и ч и и е, их вызвавшей, они делятся на напряжения от упругого или пластического механического деформирования при сборке, монтаже и правке; от упругих и пластических деформаций из-за неравномерного нагрева деталей; от неравномерного изменения объема тела при фазовых превращениях. По времени существования они могут быть временными, существующими в период выполнения технологической операции или протекания физического процесса, и остаточными, устойчиво сохраняющимися в течение длительного периода. Собственные напряжения бывают одноосными (линейными), двухосными (плоскостными) и трехосными (объемными). В зависимости от объема, в пределах которого напряжения взаимно уравновешены, они называются напряжениями первого рода (макрообъем), второго рода (зерно) и третьего рода (кристаллическая решетка). § 2, Свойства металлов при высоких температурах Для вычисления собственных напряжений довольно часто приходится использовать характеристики свойств металлов при высоких температурах. Теплофизические характеристики, такие, как объемная теплоемкость су, теплопроводность к и температуропроводность а, берут обычно средними в необходимом интервале температур. В табл. 7.1 указаны их значения для случая сварки металлов. Коэффициенты £,7. 1,6 1,2 0,8 0,4  С/. 1,2 0,8 Рис. 7.2 Дилатограммы металлов без структурных превращений (а) и со структурными превращениями (б) линейного расширения а также обычно берут средними в некотором диапазоне температур. Однако в ряде случаев приходится пользоваться дилатограммами - экспериментально полученными графиками изменения линейного размера образца от температуры (рис. 7.2). В металлах, не испытывающих структурных превращений, изменение длины образца происходит монотонно (рис. 7.2, а), поэтому используют не мгновенное значение а = = de/d, а принимают а = elT = tg 6. В металлах со структурными превращениями, например в углеродистых и легированных сталях, график имеет сложный характер (рис. 7.2, б). При охлаждении металла от максимальной температуры нагрева до точки N - начала структурного превращения - происходит монотонное сокращение образца, а затем, несмотря на снижение температуры, его удлинение. После завершения структурного превращения (точка К) образец вновь начинает сокращаться. Положение точек начала Г„ и конца Ту, структурных превращений зависит от химического состава 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 [61] 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |