| |

|

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 [68] 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89  пл ост измерить изменение длины пластины в результате сварки Адр на какой-либо начальной базе Lq, а затем воспользоваться формулой (8.3) для вычисления Р. При сварке легированных сталей, испытывающих структурные превращения, в зоне пластических деформаций могут возникнуть и пластические деформации удлинения (рис. 8.2). У отдельных сталей сила Рус может оказаться растягивающей, т. е. Ру > 0. В этом случае пластина после сварки удлиняется, а не укорачивается. Однако у подавляющего большинства метал- °] 1 лов сила Рус сжимающая. Для разных сталей и сплавов получены эмпирические формулы для вычисления Рус в зависимости от условий сварки. Для низкоуглеродистых и низколегированных сталей с пределом текучести до 300 МПа при дуговой сварке стыковых, тавровых и нахлесточных соединений весьма жестких (с большой площадью поперечного сечения) элементов за один проход значение Рус.ж. выраженное в ньютонах, может быть определено по формуле

Рис. 8 2. Распределение ®пл.ост низкоуглеродистой стали (а) и в стали, при сварке испытавшей структурные превращения (б) Русж = - [230 000/((7о + 12 600) + 3,58] qlv. (8.5) где q •- эффективная мощность, Дж/с; - скорость сварки, см/с; (7о = ql (Уссч) - удельная погонная энергия сварки, Дж/см; S асч-расчетная толщина сва-

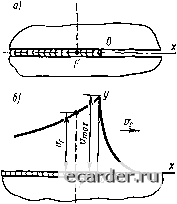

J L I "I риваемого элемента, см; 5= = 0,5 (Sj -f Sj) в стыковых или угловом соединении пластин толщиной Sj и S2 (рис. 8.3, а, б) или Spac, = 0,5 {2s„ + Sc) в тавровом или нахлесточном соединении (рис. 8.3, в, г). Формула (8.5) действительна в диапазоне q от 4000 до 38 ООО Дж/см В случае многопроходной сварки зоны пластических деформаций от последующих слоев могут перекрывать зону пластических деформаций, образованную ранее уложенными слоями. При сварке таврового соединения последовательно двумя одинаковыми угловыми швами, зоны пластических деформаций которых перекрываются, суммарная усадочная сила от двух швов составляет 1,3-1,45 усадочной силы от первого шва. При укладке большего числа слоев данные приведены в справочнике [8]. Рис. 8.3. Сварные соединения, выполненные однопроходной сваркой Из-за нагрева кромки усадочная сила возникает и при резке металла. Погонная энергия при газовой резке стали, приходящаяся на одну кромку для толщин s = 0,6-4,0 см, равна (7/Ур= 42 600(13,5-5)5, (8.6) где 5 выражено в см, а q/v - в Дж/м. 2. Равномерные по толщине поперечные остаточные пластические деформации Ву интеграл которых дает поперечную усад-к у Апоп. При нагреве или проплавлении целой пластины движущимся источником теплоты в ней помимо продольных собственных деформаций возникают и поперечные собственные деформации Ву, которые обычно создают поперечные пластические деформации е„ . Металл от нагрева распил.ост ширяется - в нем возникают напряжения сжатия. Наиболее низкие значения 0 наблюдаются в области высокого нагрева, где и образуются пластические деформации. На рис. 8.4, б показан примерный характер распределе-

Рис. 8.4. Распределение е и упл.ост V в пластине ния е„ по ширине пластины. "пл.ост Если точку О по оси шва (рис. 8.4,а) принять как неподвижную, то можно определить перемещения V точек А, В, D в направлении к оси шва как интеграл Sy dy (рис. 8.4, в), где верхний предел интегрирования принимает значения Уа, Уву Уо- Точки В и D одинаково смещаются к оси шва, так как зона поперечных пластических деформаций ограничена размерами -Ьу и +Ьу, а точки В я D находятся за ее пределами. Ширина пластины сокращается на размер (8.7) В стыковом соединении пластин с зазором (рис. 8.5, а) расширение металла в поперечном направлении происходит намного свободнее, чем при сварке целой пластины. Нагреваемые кромки достаточно свободно перемещаются в зазор, в результате чего возникают перемещения v, показанные на рис. 8.5, б. Максимально возможное перемещение каждой кромки при отсутствии теплоотдачи в воздух Vmax = - - , (8.8) где q - мощность, вводимая в обе кромки (в каждую кромку вводится 9/2); Ус - скорость сварки; s - толщина листа; а-коэффициент линейного расширения; су - объемная теплоемкость (см. табл. 7Л). После максимального сближения в точке О кромки на стадии охлаждения отходят в обратном направлении, пока металл находится в жидком состоянии или имеет низкий предел текучести. В некоторой точке F металл приобретает достаточную прочность, и величина 2vp обозначается как поперечная усадка А„оп = 2vp < <; 2Утах- В зависимости от условий и способа сварки Ацоп имеет разные значения: Апоп - а q су tcS (8.9)  Рис 8 5 Перемещение кромок пластины в стыковом соединении с зазором где А - эмпирический коэффициент. При электрошлаковой сварке Л = 1,6; при электродуговой сварке с полным проплавлением Л 1,0-1,2. Абсолютное значение из- меняется в широких пределах в зависимости от вводимой при сварке энергии. При дуговой однопроходной сварке стыкового соединения металлов толщиной до 3-5 мм Апоп составляет обычно десятые доли миллиметра, до 5- 20 мм Апоп = 0,5 -i- 1,5 мм, при электрошлаковой сварке Апоп = = 3-ь8 мм и более. Поперечная усадка в случае неполного проплавления листа, например в нахлесточных и тавровых соединениях, также имеет большое практическоезначение. Коэффициенты Л, входящие в формулу (8.9), для случая неполного проплавления приведены в справочнике [81. При определении Апоп по формуле (8.9) q - это эффективная мощность, вводимая в пластину, для которой находят поперечную усадку. Для нахлесточных и тавровых соединений определение эффективной мощности q„, вводимой в лист толщиной к которому приваривают другой лист толщиной Sp, приближенно можно проводить по формуле (7n = 29Sn/(2Sn + Sp), (8.10) где q - полная эффективная мощность источника нагрева. Поперечная усадка может быть определена экспериментально путем измерения баз, расположенных поперек шва с одной и другой сторон пластины. Размер измеряемых баз должен быть больше ширины зоны, которая нагревалась до 150 °С (для сталей). Величина Апоп находится как полусумма значений, полученных на лицевой и обратной сторонах. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 [68] 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |

|||||||||||||||||||||||