| |

|

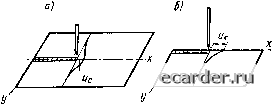

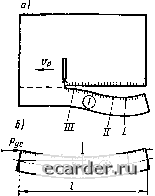

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 [70] 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 в перемещениях Д: = - «с зафиксируется швом и сохранится как остаточная. Привариваемое ребро или нахлестка переместятся после полного остывания в направлении сварки. Значение А: при нормальном ведении сварки металла толщиной 5-10 мм составляет несколько десятых долей миллиметра, но может быть и более миллиметра при сильном разогреве привариваемого элемента. При контактной точечной или шовной сварке нахлесточных соединений также могут возникать смещения А: в результате сдвига электродов относительно друг друга или сильного сопротивления вращению одного из роликов.  Рис. 8.11. Перемещения и впереди источника теплоты при его движении по середине пластины (а) или краю (б) Рассмотренные выше деформации и перемещения в зоне сварных соединений, особенно Рус и Апоп, будут в дальнейшем неоднократно использованы для описания и вычисления разнообразных искажений формы сварных конструкций при решении деформационных задач. § 2. Перемещения при сварке стьшовых соединений Сварка стыковых соединений - одна из наиболее часто встречающихся операций в сварочном производстве. Рассмотрим основные виды перемещений в плоскости пластин. Вначале рассмотрим перемещения при термической резке полос. Отрезка полос от листа сопровождается их изгибом от нагрева кромки (рис. 8.12, а).Кривизна отрезаемой полосы будет различной для сечений /, , /. Если полоса длинная, а процесс отрезки идет в течение продолжительного времени, то кривизна может даже-изменить зйак, так как начало полосы успеет остыть и температура выравняется. Кривизну полос можно определить графо-расчетным методом Н. О. Окерблома, для которого разработаны программы расчета на ЭВМ. Чем шире отрезаемая полоса, тем меньше ее изгиб. Например, верхняя часть листа (рис. 8.12, а), от которого отрезают полосу, тоже может рассматриваться как полоса большой ширины. Ее изгиб практически не будет заметен. После полного остывания полоса изогнется, как показано на рис. 8.12, б. Определение изгиба полосы относится к деформационной части задачи. Воспользуемся результатами термомеханической части задачи, изложенными в § 1. Усадочную силу для весьма жесткой полосы Р.ш вычисляем по формуле (8.5). При этом q/Vp = qlVc находим по формуле (8.6), а в формуле для q значение Spa„ = s/2, где S - толщина разрезаемого листа. При вычислении фактически действующей силы Р. показанной на рис. 8.12, б, необходимо учесть жесткость отрезаемой полосы как балочного элемента: ус = Яуе.ж/[1 - -Рус.ж {еШх + ellh + 1/Л/(Тт]. (8.12) где От - предел текучести свариваемого или разрезаемого металла; /j, /2, F - главные центральные моменты инерции и площадь поперечного сечения полосы (или свариваемой балки); и ба - эксцентриситеты приложения усадочной силы относительно главных центральных осей поперечного сечения,   ус Рис. 8.12. Перемещения при отрезке полос Точка приложения усадочной силы должна совпадать с центром тяжести эпюры остаточных пластических деформаций епюст- Так как ширина зоны пластических деформаций при резке невелика, то с небольшой погрешностью, увеличивающей изгиб, силу прикладывают к кромке посередине толщины листа. Отсюда = В12, а ба = 0. Для рассматриваемой полосы /j = s5/12; F = Bs. Определив силу Рус, можно вычислить продольное укорочение и изгиб отрезанной полосы. Продольное укорочение A„p = Pye (£F). (8.13) Стрела прогиба / = Py,ei/V(8£/i) = MP/{8Eh), (8.14) где М = Русвх - момент усадочной силы относительно центра тяжести поперечного сечения. Угловой поворот торцов относительно друг друга 6 = M (8£/i). (8.15)

Рис. 8.13. Перемещения при сварке пластин Допустим, что после отрезки полосы 1 производится отрезка полосы 2 (рис. 8.12, в). В широкой полосе после отрезки узкой полосы образовалась усадочная сила Рус, которая, заметим, будет несколько меньше Ру (рис. 8.12, б) согласно формуле (8.12). Эта усадочная сила во время резки полосы 2 будет создавать изгибающий момент Рус/ и сжатие полосы 2 в сечении А - А. Растягивающие напряжения от изгиба в зоне резки 0„ = PyelW = = бРус.е/ (Bs) будут преобладать над напряжениями сжатия а = = Рус,/ (Bs) от силы Рус,. Суммарное напряжение является растягивающим и уменьшает остаточные пластические деформации и усадочную силу. После отрезки полосы на нее будут действовать не равные между собой силы Рус, и Рус (рис. 8.12, г). Обычно Pycj > Рус, и полоса будет больше искривлена от влияния первого реза, как показано на рис. 8.12, г. Если резка всех полос производится сразу с помощью многорезакового автомата, то искривляются после резки лишь крайние полосы, так как у них только одна кромка подвергалась нагреву при резке. Все остальные полосы будут прямые. Сварка стыкового соединения может производиться без прихваток как с зазором между пластинами, так и без него. Типичным примером сварки с зазором является электрошлаковая сварка. В общем случае в процессе сварки пластин с зазором возникает одновременно несколько видов перемещений (рис. 8.13). 1. Изгиб полос от неравномерного иагрева их по ширине. Распределение температур Т по ширине пластины показано на рис. 8.13. Изгиб приводит к раскрыванию сварочного зазора. 2. Перемещения, вызываемые остыванием пластин в заваренной части шва. Сокращение зоны термического влияния в поперечном направлении оу (рис. 8.13) приводит к поступательному сближению пластин А„ос, а главное, к их повороту 6, который вызывает закрывание зазора. 3. Перемещения, вызываемые изменением объема металла при его структурных превращениях в процессе сварки. Они могут как открывать, так и закрывать зазор при сварке. Сочетание трех перечисленных выше видов перемещений может создавать самые разнообразные изменения зазора в процессе сварки. Перемещения, описываемые в п. 2, определяют по формулам Koz = aqFA/{ncysv); (8.16) в = адРв/{2лЩ, (8.17) где а - коэффициент линейного расширения без структурных превращений (их влияние будет учтено отдельно); для низкоуглеродистых и низколегированных сталей а » (16,5 17) -Ю"* 1/°С; 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 [70] 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 |