| |

|

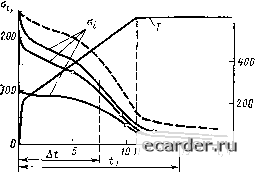

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 [78] 79 80 81 82 83 84 85 86 87 88 89 уменьшает остаточные напряжения растяжения и усадочную силу. Если нагружение производится после сварки, необходимо, чтобы напряжения от нагрузки складывались с остаточными растягивающими напряжениями и вызывали пластические деформации. После снятия нагрузки напряжения снижаются. Для полного снятия напряжения от нагрузки должны быть близки к пределу текучести металла, что обычно трудно достижимо. Применяют как статическое, так и вибрационное нагружение. В последнем случае напряжения снижаются незначительно, но этого бывает достаточно, чтобы в дальнейшем сумма рабочих и остаточных напряжений не искажала размеров конструкций при эксплуатации. Создание неравномерных нагревов и охлаждений. Если создать с двух сторон сварного соединения нагретые зоны, как показано на рис. 9.3, а, то металл, Зоны нагрева  Рис. 9.3. Схема процесса снижения остаточных напряжений местным нагревом как показано стрелкой на рис. 9.3, а, источника теплоты, процесс можно сде- расширяясь, вызовет растяжение вдоль шва и сжатие поперек шва (рис. 9.3, б). Такая схема напряжений благоприятна для протекания пластических деформаций в направлении вдоль шва, что как раз необходимо для снятия остаточных растягивающих напряжений. Перемещая зоны нагрева, схлаждая металл позади лать непрерывным. Если создавать концентрированное охлаждение участка с растягивающими напряжениями, то он будет сокращаться и вызывать суммирование остаточных напряжений с растягивающими напряжениями от охлаждения. Это вызовет пластическую деформацию и последующее снижение остаточных напряжений после выравнивания температур. Местный концентрированный нагрев отдельных зон применяют, чтобы вызвать усадку металла в месте нагрева и создать напряжения сжатия в соседних зонах. Как средство регулирования напряжений он находит ограниченное применение, но для правки конструкций такой прием используют широко (см. § 3). Отпуск сварных конструкций применяют для изменения структуры и свойств металла и снижения остаточных напряжений. Применение отпуска для снижения остаточных напряжений целесообразно, если предъявляются повышенные требования к прочности сварной конструкции и точности ее размеров при последующей эксплуатации. Кроме того, иногда целесообразно восстановить пластические свойства в зонах, где концентрировались пластические деформации при сварке, а также повысить сопротивляемость хрупким разрушениям. В остальных случаях применение отпуска  не рекомендуется из-за удорожания стоимости производства Конструкций. Различают общий отпуск, когда равномерно нагревают изделие целиком; местный - нагревают лишь часть конструкции в зоне сварного соединения; поэтапный - источник нагрева движется вдоль конструкции, например трубы или оболочки, и последовательно нагревает ее участки, поэлементный - термической обработке подвергают узлы сварной конструкции, а затем сваривают их между собой. Основное достоинство отпуска как метода сни-т°с жения остаточных на-пряжений в том, что он не вызывает пластических деформаций, которые бы уменьшали пластичность металла. Операция отпуска состоит из четырех стадий: нагрева, выравнивания температур, выдержки и остывания. В основном напряжения снимаются на стадии нагрева (рис. 9.4). Степень снижения напряжений зависит в основном от достигнутой температуры и мало зависит от скорости нагрева. В процессе выдержки происходит дополнительное некоторое снижение напряжений а/, которое происходит в соответствии с формулой a/ = ao3(l + W. (9-3) где - напряжение в начале выдержки, т. е. в конце стадии нагрева; t- время выдержки, мин; 4 - постоянная, равная 10 мин; Р - коэффициент, зависящий от марки стали и температуры, изменяется в пределах от -0,08 до -0,16. Длительная выдержка как средство снижения напряжений не рекомендуется. Более эффективно несколько повысить температуру отпуска. Нужно назначать такую температуру отпуска для снижения напряжений, чтобы исключить возможность охрупчива-ния стали. Как указывалось выше, при сварке и термической обработке массивных деталей в глубине металла возникают объемные напряжения. Их уменьшение происходит в значительной мере из-за пластических деформаций и релаксации напряжений в приповерхностных слоях, а не в глубине металла. Ползучесть металла на поверхности вызывает перераспределение напряжений, и происходит их снижение во всем объеме тела. Следует, однако, иметь в виду, что максимальные напряжения в областях с объемным напряжен- Рис. 9 4 Снижение интенсивности напряжений а, (сплошные кривые) и трехосных напряжений в сварном соединении большой толщины (пунктирная кривая) ным состоянием все же в 2-2,5 раза выше (рис. 9.4), чем при одноосной или двухосной схеме напряжений. Увеличение продолжительности выдержки в этих случаях не дает положительного эффекта, так как замедление релаксации напряжений на поверхности является причиной такого же замедленного снижения напряжений в глубине. Температуры отпуска (°С), обеспечивающие снижение остаточных напряжений до уровня (0,05-ьО,2) о.,, для различных металлов находятся в следующих пределах: Магниевые сплавы...... 250-300 Конструкционные стали . . 580- 680 Алюминиевые сплавы . . . 250-300 Аустенитные стали .... 850-1050 Титановые сплавы ..... 550-600 Ниобиевые сплавы .... 1100-1200 Подробные сведения о релаксации напряжений при отпуске приведены в книге [24]. § 3. Методы уменьшения деформаций и перемеш:ений от сварки Меры по уменьшению деформаций и перемещений от сварки предусматриваются на всех этапах проектирования и изготовления большинства сварных конструкций. На стадии разработки проекта нужно принимать такие конструктивные решения, которые бы позволили технологу избежать значительных искажений сварной конструкции и организовать при необходимости правку. 1. Назначают минимальные объемы наплавляемого металла; сечения угловых швов следует принимать по расчету на прочность или в соответствии с рекомендациями о минимальных катетах швов. Площадь поперечного сечения и погонная энергия при однопроходной сварке, усадочная сила и поперечная усадка обратно пропорциональны квадрату катета шва К. 2. Используют способы сварки с минимальным тепловложением, например контактной вместо -дуговой, многопроходной вместо однопроходной. При назначении вида сварки следует иметь в виду допустимые скорости охлаждения металла и не превышать их.* 3. Балочные конструкции проектируют с таким поперечным сечением и расположением швов, чтобы моменты, создаваемые усадочными силами, были уравновешены, а углы излома ф от поперечных швов, взаимно компенсировали прогибы. Это обеспечивает минимальный изгиб балок. 4. Следует стремиться к таким последовательностям сборочно-сварочных операций, при которых моменты инерции и площади поперечных сечений во время выполнения тех или иных швов были по возможности максимальными. Например, последовательное наращивание элементов в сложных конструкциях дает большие искажения размеров, чем сборка всей конструкции на прихватках, а затем сварка. 5. В некоторых случаях целесообразно обеспечить свободное сокращение элементов от усадки, чтобы не вызывать искажений 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 [78] 79 80 81 82 83 84 85 86 87 88 89 |