| |

|

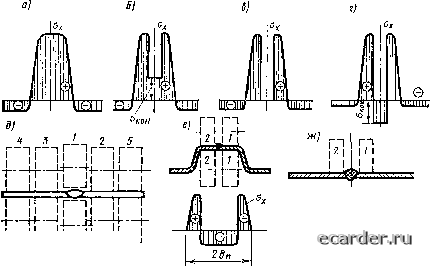

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 [79] 80 81 82 83 84 85 86 87 88 89 конструкции в целом. Например, нахлесточное, еще не сваренное соединение позволяет смещаться листам, не передавая остальной части конструкции усадку. Стыковое соединение листов выполняют до прикрепления их к другим частям конструкции, обеспечивая возможность беспрепятственной поперечной усадки швов. 6. В конструкциях с тонкостенными элементами швы располагают либо на жестких элементах, либо вблизи них. 7. Во всех случаях, когда есть опасение, что возникнут нежелательные искажения размеров и формы конструкции, проектирование ведут так, чтобы обеспечить возможность последующей правки. При разработке технологии и осуществлении сварки используют следующие мероприятия. 1. Применяют рациональную последовательность сборочно-сва-рочных операций, которая либо предусмотрена проектом конструкции, либо выбрана технологом в пределах имеющихся* у него возможностей. Например, конструкцию расчленяют на отдельные узлы, которые могут быть по отдельности легко выправлены, а затем сварены между собой с минимальными отклонениями. Определенной последовательностью наращивания элементов сложной балочной конструкции также можно уменьшить искажения. Сборку целесообразно вести от наиболее жесткого элемента. 2. Назначают экономичные способы и режимы сварки с минимальным тепловложением и таким характером искажений, который безвреден для качества конструкции. Например, если недопустим излом длинной трубы в зоне кольцевого шва, то применяют многопроходную сварку. Регулированием скорости охлаждения и химического состава металла шва изменяют характер структурных превращений и усадочную силу. 3. Применяют соответствующую оснастку и приспособления для сборки и закрепления свариваемых элементов. Они особенно эффективны для ликвидации временных перемещений, которые значительны по размеру, но не сопровождаются большими усадочными силами, например прижатие тонких листов при сварке стыковых соединений, закрепление ребер и диафрагм при выполнении угловых швов, удержание листа в плоскости при контактной точечной и шоЕной сварке, фиксация элементов рамы при сварке ее в углах и пересечениях. 4. Назначают размеры заготовок с учетом последующей усадки, например выставление переменного по длине зазора при электрошлаковой сварке (рис. 9.5, а), компенсация угла при сварке стыковых соединений (рис. 9,5, б), создание предварительной кривизны балки (рис. 9.5, в) путем выкраивания стенки с кривизной, натяжение А (рис. 9.5, г) или термическое удлинение А стенки двутавра (рис. 9.5, д), чтобы она при последующей усадке не потеряла устойчивости. 5. Предварительной пластической деформацией заготовок перед сваркой создают перемещения, противоположные ожидаемым при сварке. Например, изгибают полки, чтобы уменьшить грибовид- ность от укладки продольных швов в балке, раскатывают края обечаек перед сваркой кольцевых швов, изгибают в штампах края отверстий в оболочках, чтобы компенсировать последующее перемещение соединения к оси оболочки. 6. Искусственным охлаждением - подачей воды при контактной сварке, обдувом газоводяной смесью при некоторых других способах сварки, использованием охлаждаемых подкладок и накладок в зажимных приспособлениях - уменьшают зону пластических деформаций. 7. Создают в зоне сварки с ломощью приспособлений или специальных установок напряжения растяжения (обычно путем изгиба, реже растяжением), чтобы уменьшить усадочную силу. Такой прием используют при сварке балок. 8. Создают непосредственно после сварки пластические деформации удлинения проковкой металла специальным инструментом или сварочным электродом при точечной контактной сварке. Для правки конструкций после сварки исполь:уют различные механические и термические способы. Механические способы основаны на создании пластических деформаций удлинения с целью компенсации пластических деформаций укорочения, вызванных ние, проковку  Рис. 9.5. Создание перемещений, противоположных сварочным сваркой, и включают гибку, растяже-статическое осаживание металла по толщине под прессом для его удлинения в плоскости, вибрацию, прокатку. При этом не стремятся к тому, чтобы обеспечить равномерное уменьшение пластических деформаций и остаточных напряжений в зоне сварного соединения. Необходимо, чтобы усадочная сила, определенная по формуле (8.2), стала близкой к нулю. Рассмотрим подробно, как происходит устранение деформаций в тонколистовых сварных конструкциях прокаткой зоны сварного соединения цилиндрическими роликами. Прокатка создает пластическую деформацию металла по толщине и приводит в основном к удлинению металла в продольном и отчасти в поперечном направлении. В подавляющем большинстве случаев остаточные пластические деформации, вызванные сваркой, сосредоточены только в шве и околошовной зоне, т. е. на участке сравнительно небольшой ширины 2&П- В остальных частях сварной конструкции деформации упругие. Чтобы устранить деформации во всем изделии, достаточно создать при прокатке пластические деформации, равные по значению, но противоположные по знаку сварочным только в пределах зоны 2Ьп. Прокая-ка производится стальными роликами шириной 5-15 мм. Поскольку удлинение металла в поперечном направлении невелико, то устраняются деформации, вызванные продольной усадкой. На рис. 9.6, а показано распределение напряжений в непро-катанном шве, а на рис. 9.6, б-г - эпюры Ох после прокатки в разных режимах. Растягивающие напряжения могут понизиться, оказаться близкими к нулю или даже перейти в сжимающие. Остаточное напряжение Окон в прокатанной зоне зависит от многих факторов. Связь между напряжениями в металле и параметрами  L Jl j J1~Jl . Рис. 9.6. Изменение продольных напряжений ах при различных приемах прокатки зоны сварного соединения режима прокатки узкими роликами выражается следующей формулой: £(0,7сТт-Ь0,Зст„„) (9.4) где Р - усилие на ролики; d - диаметр роликов; Ь - ширина рабочего пояска роликов; s - толщина металла в зоне прокатки; От - предел текучести металла в зоне прокатки; Е - модуль упру-гсютн; o„j,q - начальные остаточные напряжения в металле перед прокаткой. При известных параметрах режима прокатки и а по формуле (9.4) можно определить остаточное напряжение после прокатки. Формула (9.4) справедлива, если Окон > -0,7 а. Экспериментально и расчетным путем показано, что для каждого металла при заданных размерах роликов и толщине металла 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 [79] 80 81 82 83 84 85 86 87 88 89 |

||||||||||||||