| |

|

Слаботочка Книги 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 [82] 83 84 85 86 87 88 89 появляются горячие трещины- Найдепнуе значения даеличия .являются показателем уровня возникающих в сва,рных соединениях темпов собственных деформаций при сварке и признаком степени совершенства конструктивных решений и принятой технологии сварки. Если трещины появляются при сварке электродами с высоким Укр, то это означает, что в данном узле при сварке развиваются большие деформации удлинения, способные вызвать горячие трещины. Если трещины не образуются даже при сварке низкокачественными электродными материалами с низким показателем vp, то это свидетельствует о том, что данный конструктивный узел слабо подвержен образованию в нем горячих трещин. Таблица 10.1 Показатели сопротивляемости сварных соединений образованию горячих трещин

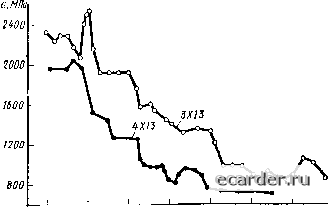

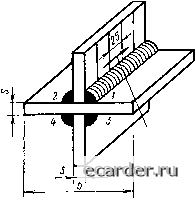

* Трещины в шве. *• Трещины в окплошовной зоне. § 2. Холодные трещины Наиболее часто холодные трещины возникают в легированных сталях в тех случаях, когда металл под действием термического цикла сварки претерпевает полную или частичную закалку. В этих случаях холодные трещины при сварке появляются в результате замедленного разрушения свежезакаленной стали от действия остаточных сварочных напряжений. Холодные трещины в зависимости от состава и класса стали могут быть вызваны: а) мартенситным превращением аустенита у среднелегироваиных сталей мартенситного и перлитного классов; б) сегрегацией примесей на границах аустенитных зерен при повторном нагреве до 400-700 °С при сварке с насыщением водородом у низкоуглеродистых среднелегироваиных сталей бейнитного класса; в) выделением у высокохромистых ферритных сталей карбонитридных фаз по границам зерен; г) скоплением в околошовных зонах перлитио-ферритных сталей неметаллических включений в элементах полосчатой микроструктуры стали (ламелярные трещины в околошовной зоне). Исследованиями установлено, что холодные трещины имеют участок зарождения разрушения и участок распространения трещины. На участке зарождения, не превышающем размера нескольких зерен, разрушение происходит по границам зерен и яшяется хрупким. Развитие разрушения может сопровождаться пластической деформацией. Можно отметить несколько особенностей появления холодных трещин. 1. Холодные трещины появляются под действием постоянной или медленно меняющейся нагрузки при напряжениях существенно ниже (в 2-3 раза) уровня кратковременной прочности, найденной при обычном нагружении в испытагельных машинах. Уровни напряжений, при которых появляются трещины, соизмеримы с остаточными напряжениями при сварке. Поэтому сварочные напряжения могут вызвать образование холодных трещин. Для появления разрушения необходимо некоторое время. 2. Наименьшая сопротивляемость возникновению холодных трещин обнаруживается непосредственно после сварки, а затем прочность постепенно растет и явления замедленного разрушения сильно ослабевают спустя некоторое время (от 2 до 25 сут).  1080 иго ПВО 1200 то izso то т/с Рис. 10.5. Зависимость прочности а при замедленном разрушении от максимальной температуры нагрева Т 3. Склонность к замедленному разрушению полностью подавляется при охлаждении металла до температур ниже -70 °С, но восстанавливается при нагреве до +20 °С; существенно ослабляется при нагреве до 100-150 °С и исчезает при нагреве до 200-300 °С. Основными факторами, способствующими появлению холодных трещин, являются: 1) неблагоприятное структурное состояние металла, соответствующее высоким скоростям охлаждения стали, перегреву, старению; 2) присутствие растягивающих напряжений I рода; 3) наличие водорода в металле сварного соединения. Холодные трещины могут образовываться в любой зоне сварного соединения: в шве, околошовной зоне, по линии сплавления; они могут располагаться как вдоль, так и поперек оси шва. Методы оценки сопротивляемости металла образованию холодных трещин достаточно разнообразны. Для оценки свойств основного металла и его реакции на термический цикл сварки применяют малые образадг, прошедшие нагрев и охлаждение по циклу, близкому к сварочному. Испытания проводят на замедленное разрушение под постоянной нагрузкой, прикладываемой в течение 20-72 ч непосредственно после термического воздействия. Образцы растягивают или изгибают. Минимальное разрушающее напряжение принимают за показатель сопротивляемости разрушению. Существуют разновидности такого испытания основного металла, отличающиеся максимальной температурой нагрева и последовательностью ступенчатого приложения нагрузки при различных температурах остывания для имитации действия сварочных напряжений. В качестве примера на рис. 10.5 приведены кривые зависимости минимальной прочности при изгибе от максимальной температуры нагрева для двух марок сталей. Наименьшая прочность соответствует температуре нагрева, при которой начинается оплавление границ зерен. Для оценки сопротивляемости сварных соединений образованию холодных трещин применяют сварочные технологические пробы и специальные машинные испытания. Существует много проб, отличающихся между собой по форме и размерам образцов, процедуре сварки и методам оценки стойкости. Например, крестовая проба (рис. 10.6) предусматривает сварку балки длиной 200-300 мм из металла толщиной S = 10 -f- 30 мм и шириной листов b около 150 мм, с катетом швов от8 до 20 мм при различных начальных температурах образца от- 40 до +250 °С в последовательности выполнения швов, показанной на рисунке их номерами. Через 4 сут из образца вырезают три поперечные темплета по 25 мм шириной и после травления выявляют имеющиеся трещины. Оценка сварных соединений проводится по протяженности трещин, их количеству, месту расположения в тех или иных швах и начальной температуре изделия, при которой трещины появляются. В пробе ЦНИИТС используют листы с толщиной, соответствующей применяемой в конструкции, и размером 1000 X 2000 мм для сварки стыкового шва длиной 2000 мм. Листы перед сваркой собирают на поперечных, приваренных к листам с одной стороны через 400 мм ребрах высотой 250 мм. Сварку ведут при различных начальных температурах. Через сутки после сварки сразец простукивают массивным молотком для раскрытия образовавшихся холодных трещин. Затем делают продольные и поперечные шлифы для выявления трещин. С помощью пробы определяют условия сварки»  Направление сбарки Рис. 10.6. Образец крестовой пробы 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 [82] 83 84 85 86 87 88 89 |