| |

|

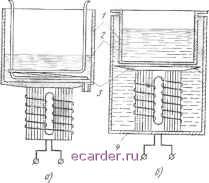

Слаботочка Книги   нием вводят стабилизатор (уротропин, диэтиламин). При регенерации нельзя допускать нагрева трихлорэтилена выше 120 Детали обезжиривают погружением изделия в растворитель, парами растворителя и комбинированным способом. Методом погружения (рис. 2, б) обрабатывают обычно детали тонкого сечения и сильно загрязненные маслом и полировальными пастами. В парах растворителя (рис. 2, в) обрабатывают крупногабаритные и малоза-грязненные изделия. Обезжириваемые детали подвешивают над кипящим растворителе.м. Пары растворителя конденсируются на поверхности холодных деталей и снова стекают в кипящую жидкость. Комбинированный Рис. 3. Схемы автома in-ifCKoi установки для комбинированного обсажнривания: о - в парях растворителя и погружением (/ - вытяжное отверстие; 2 - решетка; 3 - операционное отверстие; 4 - бак для обезжиривания; 5 - перегородка; 6 - цепь; 7 - корзина; 8 - охлаждаюш,ий змеевик; 9 - испаритель; 10 - змеевик для нагрева); б - в парах, погружением и обрызгиванием (/ - блок; 2 - бак для обезжиривания; 3 - камера для обрызгивания; 4 - ох-лаждающ1П! з.меевик; 5 - цепь; 6 -корзина) метод обезжиривания погружением и в парах растворителя (рис. 3, а) дает хорошие результаты. Более совершенным является способ комбинированного обезжиривания в парах, погружением и обрызгиванием (рис. 3, б). Иногда для обезжиривания применяют эмульсин на основе органических растворителей (табл. 5) [9]. Применение ультразвука значительно повышает эффективность этого способа. Перед пайкой очищающие растворы должны быть тщательно удалены с поверхности деталей водой или паром. Обезжиривание в водных растворах щелочей отличается высокой эффективностью, низкой стоимостью и простотой. Недостатками его являются 5. Составы эмульсий для комбинированного обезжиривания

необходимость подогрева растворов, трудность или невозможность их регенерации, а также взаимодействие щелочей с некоторыми металлами. Обезжиривание в щелочах требует сравнительно большого расхода растворов. Электрохимический способ ускоряет процесс и сокращает расход растворов. Однако он недостаточно эффективен применительно к изделиям сложной конфигурации. Для обработки таких детален обычно применяют последовательно химический и эл ектро X им и ч ее к и й способы. Эл ектро X и м и ч еское обезж и р и ва н ие производят на постоянном токе, В зависимости от того, к какому полюсу подключено изделие, различают катодное, анодное и смешанное обезжиривания. Хотя скорость очистки при катодном обезжиривании значительно выше, чем при анодном, оно не всегда рекомендуется, так как в частности, при катодном обезжиривании углеродистых сталей происходит наводороживание их, что приводит к снижению пластических свойств металла. Электрохимическое обезжиривание применяют для изделий из стали, меди и ее сплавов, алюминия и его сплавов. Составы электролитов и режимы электрохимического обезжиривания приведены в табл. 6, 7. Очистка ультразвуком поверхностей деталей от нерастворимых загрязнений, попавших в узкие щели, каналы, отверстия, является единственно возможны.м способом, применяемым также для очистки мелких деталей от жиров, ржавчины, окалины, 1КИСНЫХ пленок, остатков абразивных полировальных паст. Ультр азву ковое обезжм р иван и е дает не только самое высокое качество очистки, но в десятки раз ускоряет и шрощает процесс, экономичнее дру-X видов очистки. Схемы ванн для ультразвукового езжиривания показаны на рис. 4. ольшинство промышленных ультразвуковых установок работает на частоте 20-40 кГц. Моющая жидкость, применяемая при ультразвуковом обезжиривании, жна быстро удалять загрязнения.  Рис. 4. Схемы ванн для ультразвукового обезжиривания (/ - ванна; 2 - моющн/) раствор; 3 - магнитострнкцнсиный преобразователь; 4 - бак с водой или трансформаторны.м .маслом): а - Д. 1Я крупных деталей; б - для мелких деталей не изменяя поверхности и размеров деталей, не портить стенки ванн. Ультразвуковое обезжиривание облегчается, если в качестве моющей среды используют смачивающее вещество. Для повышения смачивающей способности воды в нее добавляют мыло или поверхностно-активные вещества (ОП-7, ОП-10 и до.), а для омыления жировых загрязнений - щелочи (три-натрийфосфат, едкий натр, углекислый натрий и др.). Иногда в качестве моющих жидкостей используют органические растворители. Составы некоторых моющих сред приведены в табл. 8. Оптимальная температура обезжиривания определяется составом .моющей среды и видом загрязнений. Наилучшие результаты при ультра-звуково.м обезжиривании в чистой воде и воде с добавками .моющих веществ получаются при температуре ванны 50-60 С Для органических растворителей температура обезжиривания должна быть ниже температуры кипения; для щелочных и кислых сред :- не должна превышать 60 =С. Детали в ультразвуковой ванне крепят обычно с помощью сеток-коитей-неров. е. Составы электролитов, г/л, для электрохИ ического обезжиривания

Компоненты Алюминий и его сплавы Магний и его сплавы Едкий натр Тринатрийфосфат Углекислый натрий Жидкое стекло Эмульгатор ОП-7 Л<;идкое мыло Цианистый натрий Пирофосфорнокислый натрий 20 20 15-30 20-30 15-20 10-15 Сплавы цинка 45-50 15-20 10-15 50-55 10-15 10-15 10-15 15-20 7. Режимы электрохимического обезжиривания *

Параметры технологического процесса уточняют в каждом конкретном случае в зависимости от обрабатываемого сплава и степени его загрязнения. 8. Составы моющих сред при ультразвуковом обезжиривании

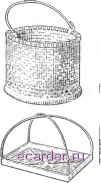

Очистка с одновременным пассивироБание.м. После обработки ультразвуком изделия необходимо промывать в чистой воде, а травильный раствор очищать от примесей. Качество обезжиривания поверхности деталей контролируют с помощью радиоактивных изотопов, фотометрическим способом, а также способом, основанным на изменении интенсив- ности флуоресценции при облучении ультрафиолетовыми лучами обезжиренных и необезжиренных поверх-яостей. Очистка химическим травлением и полированием основана на способно-кислот и щелочей растворять окис-некоторых металлов. Время вы-Цержки в растворе определяется со-тоянпем поверхности и требованиями охранения точности раз.меров дета-1ен. Во избежание перетравливания гт:равильный раствор добавляют ин-5иторы (КС, Уникол , МН, ПБ-5, .нтра ), которые замедляют растворение металла в кислотах, способствуют получению светлой поверхности деталей и предохраняют металл от зреавого действия выделяющегося при Давлении водорода. Составы раство-эв и режимы работы ванн для хими-гкого травления различных металлов и сплавов приведены в табл. 9-20. Составы и режимы работы ванн для Рвдготовки кварца к химическому никелированию приведены в табл. 21. Для операции травления используют сосуды и ванны из кислотоупорных материалов (например, керамики, фарфора, кварцевого стекла) и металлические сосуды и ванны, футерованные винипластом, резиной и т. п. Мелкие детали погружают в ванну в корзинах или лотках (рис. 5). Наряду с поверхностным травлением в ряде случаев может быть использовано глубокое травление места пайки для создания шероховатой поверхности, что в несколько раз увеличивает площадь сцепления паяемого металла с припоем. Глубокое травление стали осуществляется 25-30 %-ным раствором соляной кислоты. Для коррозионно-стойких сталей, содержащих Сг и .Мо, травление производится 10 /О-ным водным раствором царской водки при 80 С (такой раствор содержит примерно 3 % HNO- 7 % НС1 и 90 % Н.О). Удсигение изоляции с проводников химическим путем. Для изоляционных покрытий некоторых типов термическое и механическое удаление малоэффективно. Такие покрытия снимают действием химического реагента. Учитывая химическую активность растворов, во избежание коррозии после хи.мического удаления изоляции производят промывку Б ванне или струей воды (см. табл. 1). Электрохимическое травление. Для ускорения очистки поверхностей   9. Составы и режимы работы вапп для химического травления углеродистых и коррозионно-стойких сталей, алюминия, серебра, золота, тантала и их сплаксп Рис. о. Приспособления для травления мелких деталей деталей от окислов и окалины применяют электрохимическое травление. Обрабатываемые детали помещают в качестве анода (анодное травление) или катода (катодное травление) в электролитическую ванну. Режимы и составы растворов для электрохимического травления приведены в табл. 22-24. Травлением с применением ультра-ввука. При очистке деталей от окислов ультразвук применяют для ускорения процесса и снижения необходимой концентрации кислот. Ультразвуковая очистка деталей в 100 раз производительнее химического травления. В отличие от обезжиривания с помощью ультразвука здесь в качестве очищающей среды используют растворы кислот, предназначенные для растворения окислов металлов. При этом растворяющее действие кислот совмещается с механическими воздействиями кавнтационных пузырьков, увеличивает скорость реакции и перемешивание жидкости, происходящее в ультразвуковых ваннах. После обработки ультразвуком изделия необходимо промыть в чистой воде, а раствор очистить от примесей. Комбинированное обезжиривание и травление. Для предварительной очистки деталей от продуктов коррозии, окислов и жировых загрязнений применяют комбинированное обезжиривание и травление. Для антикоррозионной защиты при хранении изделий после химической обработки применяют пассивирование и сушку. Составы и режимы работы ванн для комбинированной обработки стали и чугуна приведены в табл. 25. Промывка деталей после химической очистки. При промывке деталей в воде недопустимо переносить химические реактивы из обезжиривающих ванн в травильные и наоборот. Промывку выполняют погружение.м деталей в стальные ванны, наполненные холодной или горячей водой. Для лучшей промывки деталей при.меняют ванны с душевыми устройствами или специальные моечные машины с разбрызгивающим устройством. Детали можно промывать в проточной или дистиллированной воде, затем в ацетоне (хорошо поглощает остатки влаги) и окончательно сушить в сушильной камере. Обеспечение сохранности поверхности. Поверхность деталей, подготовленная к пайке, может быть сохранена от окисления нанесением на нее флюсов-лаков (для изделий печатного

Коррозионно-стойкие стали

Золото и его сплавы ериая кислот 12,5 * \ Тантал Азотная кислота (плотность 100 *J 18-25 Объемные доли, %, Масса, г. * Объем, мл. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 [34] 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||