| |

|

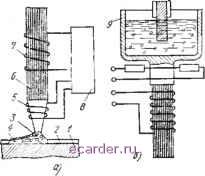

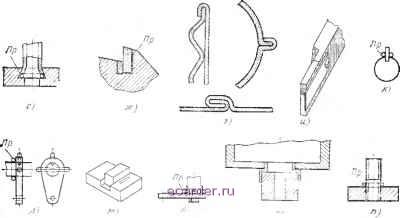

Слаботочка Книги 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [37] 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 ма лужения трубок радиатора показана на рнс. Ь- Чтобы припой в процессе лужения не попадал внутрь трубок, последние перед подачей под приемные ролики заглушают. Рис, S- Схема лужения трубок радиатора: J - волна Припэя. 2 - трубка piiflH-атор;!-. 3 - насос: 4 - ванна с лрнпссм: ? - CM-iiilbiM воздух Для лужения отпссительио небольших деталей, не имеющих внутренних полостеГ(, пользуются лужением через слой флюса в спениальных ваннах (рнс. 9) Скорость погружения  рис. 9. Конструкция ванны для лужения ррез слой флюса должна быть такой, чтобы деталь, прохгдя флюс, могла нагреваться до температуры, при которой не происходит разбрызгивания олова Темпе-рат\ра Б ванне должна быть постоянной, так как ее повышение приводит к увеличению угара припоя и снижению качества лужения, а понижение затрудняет условия лужения и увеличивает расход припоя за счет наплывов на луженой поверхности. Толщина покрытия влияет на паяе-мость луженых изделий Покрытие толщиной менее 2,5 мкм будет иметь удовлетворительную паяемость, если пайка производится немедленно после обработки поверхности. Считается, что примерно такая же толщина покрытия достаточна для пайки при небольшом сроке хранения. При продолжительном хранении толщину покрытия берут до 30 мкм. Гальванические покрытия наносят в стационарных ваннах, в конвейерных установках или во вращающихся барабанах. Этот метод применим для всех сталей, медных сплавов, никеле-Бь)X сплавов, для цинковых отливок под давлением и алюминия. Для покрытий применяют не только чистые металлы, но и их сплавы: Sn-Си, Sn-Zn, Sn-Cd, Sn-Ni и др. Лужение с помощью ультразвука можно производить паяльником или погружением Б ванну с припоем (рис, 10).  Рис. 10. Схема лужения с применением ультразвука: о - прн работе панльником. б - при работе в вэнне (/ - алюминиевая деталь- 2 - окисная гленкэ: 3 - жидкий припой; 4 - частички окисной пленки; 5 - электронагревательная обмотка; б - вибратор; 7 - обмотка возбуждения вибратора; S - генератор ультразвука 9 - еаниа! Шоопнрование может быть применено для металлизации поверхности как чистыми металлами, так и и\ сплавами. Недостаток этого мeтoДJ состоит в том, что при переносе капель жидкого сплава на металлизируемую поверхность капли могут сильно окисляться Вследствие ок(?сления нанесенный cioii представляет собой смесь металла и относительно большого количества (до 30 %) его окислов. Этот способ более эффективен при применении самофлюсующих припоев. Метод э-тектроискрового нанесения металлов и сплавов малопроизводителен и позволяет, получать слон толщиной не более 5-10 мкм. Электролитический способ лужения имеет преимущества перед лужением горячим способом; создается возможность механизации работ, уменьшается расход припоя, обеспечивается более равномерная и более чистая поверхность покрытия. Однако электролитический способ лужения имеет и свои недостатки. К их числу относятся неустойчивость гальванических покрытий в органических кислотах; малая сопротивляемость покрытий при низких температурах (например, переход в серое олово - оловянная чума ); затрудненность лужения в местах соединения отдельных деталей; необходимость больших площадей производственных помещений. При работе лудильных ванн припой загрязняется железом и кислотой, что приводит к образованию тяжелого (железистого) олова. Тяжелое олово не позволяет получить равномерное и чистое покрытие: на поверхности изделия появляются наплывы, которые приводят к перерасходу припоя. Для улучшения качества лужения и экономного расходования припоя необходима регулярная очистка ванны припоя от железистого олоВа толченой серой. Количество серы берут нз расчета -60 о массы железа в припое. Е Процесс рафинирования вед\т в течение 20-60 мин в зависи.мости от содержания железа в припое. Как только образуются сульфиды железа (FcaS). всплывающие на поверхность ирипоя, вводят порошкообразную Шесь канифоли н древесного угля соотношении 1 : 3 в общем коли-гве 70 % массы введенной серы :ле этого сплав нагревают до тем-)атуры 300-400 С и перемешивают образования на поверхности сухого эшка черного цвета Очищенную ерхность ванны покрывают дре-сцыми оп ил кам и Слоем 3-4 мм и 1ав перемешивают. Опилки способствуют вы[оранию серы и предотвра- Цают образование сернистого олова. Некоторые детали электровакуумных приборов изготовляют из металлов и сплавов, выплав.;1епных в окислительной среде, чаще всего на воздухе. Такие металлы и сплавы имеют большое число дефектов, снижающих их вакуумную плотность. В первую очередь это относится к железу, ко-вару, коррозионно-стойким сталям. В прутках этих матерналов много волосовин и микроскопических трещин. Изготовленные из них летали, ограждающие вакуумную полость прибора, могут служить причиной нате-кания воздуха в прибор, поэтому их необходимо предварительно наплавлять медью. Толщина наплав1енного слоя меди Б готовой детали составляет 0,5-1 мм. Наплавление медного покрытия обычно производится в атмосфере водорода, в среде азота (процесс Требует более тщательной подготовки поверхности) и в вакууме (около 10 -10 Па), с нагревом ТВЧ под кварцевым колпаком, Этот Способ имеет преимущества перед Другими. Для осуществления пайки металлов с неметаллическими материалами (стеклом, керамикой и др.) на поверхность последних наносят металлизационный слой вжиганием. Для этого неметаллическую поверхность покрывают пастой (платиносеребряной ил[1 молибде-но-марганцевой), которую вжнгают Б атмосфере влажного водорода при температуре 1200-1300 Т. При этем поверхнасгь покрывается слоем металла, например, молибдена- Для улучшения с\1ач11вания в дальнейшем поверхность можно никелировать. Нанесение покрытия может Сыть произведено совместной прокаткой пал-е.мого Металла и металл а-покрытия (плакировка f Толщина покрытия при этом 31[ачительуш - около 0,1 мм. Способносто плакированной детали к пайке определяется ТКЛР плаки-риощегп материала. Пайка получается качественной при соотношении ТКЛР паяемого и плакирующего материалов больше 60 и. Высокое качество покрытий обеспечивается нанесением металлов в вакууме Б результате их испарения (термовакуумный способ). Этот метод дает возможность получать равномер- ные покрытия малых толщин (2- 100 мк?1) в условиях, обеспечивающих отсутствие окисления паяемого металла и металла покрытия. Получение наиболее надежных покрытий обеспечивается при нанесении их в тлеющем разряде в ионизированном состоянии. Г1ри этом возможно равномерное покрытие всей поверхности детали. Обработка покрываемой поверхности быстрыми частицами нейтрального газа в той же камере непосредственно перед нанесением покрытий обеспечивает удаление окислов с покрываемой поверхности. Покрытие наносится в электрическом поле при разности потеупшалов до 10 кВ. что способствует надежному сцеплению покрытия с паяемым материалом. Эта особенность метода позволяет получать надежные покрытия практически на любом материале (спе-ченом материале, ситалле, магниевых сплавах и т. п.). Контроль качества покрытий. Требования, предъявляемые к качеству покрытий, определяются назначением последних. Различают следующие виды контроля; визуальный контроль изделий после покрытия (цвет, блеск, шероховатость поверхности); определение пористости и толщины слоя покрытий; испытание на коррозионную стойкость; определение механических и физических свойств покрытий (пластичности, стойкости к высоким темпера-Турам и др.), Оиеик\ качества покрытий производят по внешнему виду (осмотр невооруженным глазом) па основании сравнения с эталонами и по результатам лабораторных методов испытания на основании требований к покрытиям, установленным техническими условиями. Сцепляемость покрытия с паяемым металлом испытывается для листового материала загибом на угол 90 или 180 до поломки образца; для проволоки - навивкой образца вокруг стержня того же или большего диаметра Б зависи.мости от диа.метра и назначения поово.,шки Во всех случаях испытаний на сцепляемость не должрю быть трещин и отслаивания покрытия Коррозионную стойкость покрытий опреде. иют методом ускоренных испытаний Б искусственно создаваемых коррозионных средах и по данным иове-дения покрытии в естественных условиях их эксплуатации. Средой для искусственных испытаний могут быть туман раствора поваренной соли, созданный в специальной камере, или атмосфере агрессивного газа, соответствующего условиям эксплуатации изделия, и др. Предотвращение растекания припоя. В практике пайки часто требуется ограничить растекание припоя по поверхности паяемого металла. Для ограничения растекания при.меняют следующие меры, I. Нанесение покрытий на поверхность паяемого материала. Для этого используют составы (масс, ч.): J) глиноземная пчдра-1, окислы металлов (Si, Ti, Ge,2r, Sn, Се, Hf, Pb, Th)-1, разбавитель (растворитель или связка) - Ю; 2) паста из мела, глины, графита или известковый раствор; 3) порошок AI2O3 - 15-20; ацетон - 90-J00; отходы органического стекла- 0,9-1,1; 4) бихромат калия - 5-50; 5) сернокислый магний - 1 - 30 (температура 40-80 Х)\ 6) MgO- 3,0-5,5; углекислый магний - 0,25- 0,5; дистиллированная вода - остальное; 7) раствор хромовой кислоты, 8) хромирование поверх}1ости; 9) кpe-нинорганическая жидкость - 80-S9, порошок алюминия - 1-20 и прс-пеллент - смесь фреонов в соотп.!-шении с кремнийорганической жидкостью и порошком алюминия 1 3 и 2 : 3 соответственно; 10) нитроцеллюлоза - 2,5-3,5; амилацетат и диэтилоксалат - остальное (применяются при пайке в инертной атмг-сшере. в вакууме и газопла.меннь способом); И) раствор полиметнлфе нилсилоксановой смолы в толуоле - 35-60; уротропин - 0,4-0,6, сме фреонов - остальное; 12) композиционные огнеупорные покрытия пг-рошков на основе AlOi, SJO5, ZrO;, MgO и других высокотемпературных окислов, карбидов, нитридов с применением газоптаменного, плазменного, стержневого и детонационных способов нанесения покрытий; 13) оксидирование поверхности и т. д 2. Применение защитных средств Бри пайке изделий печатного монтажа: лаковые защитные маски в виде пленки эпоксидного или другого теплостойкого лака; съемные защитные маски многократного применения, выполняемые из теплостойкой резины или эластичных пластиков; бумажные защитные маски разового применения, изготавливаемые из бумажкой ленты, проклеенной с одной стороны, или из непроклеенной бумаги. 3. Механическим путе:!: созданием полированной поверхности; нанесением канавок на пути течения припоя (в канавку может быть установлен поясок из сгьтетенной тонкой проволоки, материал которой хорошо смачивается припоем). 4. Регулирование режима пайки или выбор состава среды. Достигается ограничением продолжительности процесса пайки. Возможно также уменьшение содержания активного компонента Б контролируемой среде. 5. Уменьшение количества припоя или использование в качестве него металлов, плохо смачивающих паяемый металл (для меди это сплавы, содержащие хром, алюминий, ва-нади11). Сборка под пайку и папесепие припоя Способ сборки узлов для пайки имеет большое значение, если учесть, что пайку примеуяют для повышения   Рпс. и. Примеры соединения деталей при пайке: а - запрессовка штыря (дополнительного крепления не требуется); б - запрессовка штырл с прорезями или выступами (дополнительного крепления не требуется); в - коническими штифтами 1\ г - клиньями ; из слюды или фарфора, запрессованными в пазы фрезы; д - керненяе.ч; е - разгибом; ж - штифтом: - развальцовкой; и - сваркой; к - чеканкой: = - заклепкой; м - выдавливанием материала, н - винтом; О - дополнительное крепление ие требуется; п - резьбовое соединение (дополнительное креп.тение не требуется) 8 п/р и. с ПетруН1на качества или снижения стоимости про дукиин. Способ сборки предусматри лают в период конструирования узла Наиболее экономична сборка в те; случаях, когда взаимное расположе ние деталей обеспечивается их кон струкцией, а припой наносится зара нее независимо от метода пайки Примеры сборки деталей приведены на рис. П. Для крепления деталей перед пай-г;ой возможно примекеше огнеупор-Hoii массы состава (ы;:ссовые доли), Il; глина огнеу-Борная - 20; квариебый песок (зернистостью 1-0-12) - 48; жидкое стекло - 32 %. При конструировании паяных соединений металла со стеклом имеется ряд общих закономерностей, которые следует учитывать при изготовлен: и и этого типа соединений. Стрелянная часть спая должна иметь плавные переходы от одного изделия к другому. При этом граница спая должна представлять собой однообразную геометрическую поверхность; цилиндр, конус, плоскость, тор (в качестве исключения существуют лезвийные спаи). Выбор конструкции спая определяется спаиваемыми материалами, условиями их эксплуатации и технологичностью конструкции. приспособления для пайки В тех случаях, когда ни один из приведенных выше способов фиксации деталей (см рис И) не люжст быть применен, используют вспомо-гате-тьные приспособления. Это приводит к снижению пронзводнтелгНости печей, так как при пайке расходуется тепло на нзгрева1[ие приспособлений, и к значительным затратам, связанным с изготовлением и эксплуатацией приспособлений Применение приспособлений позволяет повысить производительность труда, обеспечить заданную геометрию паяемой детали, локализовать нагрев ее поверхности и т. п. Это особенно выгодно при массовом производстве, так как отпадают операции по зачистке и дополнительной механической обработке деталей посче пайки. Правила конструирования приспособлений и требования, предъявляемые к ним, следующие: масса и площадь контакта приспособления с изделием должны быть минимальными; конструкция приспособления не должна препятствовать быстрому и равномерному нагреву изделия и вызывать его деформацию (за исключением Экранов и Холодильников); должна обеспечивать свободную циркуляцию газов в полости паяемого узла илн их быструю откачку при пайке в вакууме; удобное расположение припоя и наблюдение за его расплавлением; изменения размеров деталей приспособления и изделия прн н?греве и охлаждении должны сог.асовываться Это достигается или подбором матерналов с соответствующие! ч ТКЛР, применением легко деформируемых деталей приспособления, или же обеспечением свободного перемещения изделия BiiVTpH приспособления; шероховатость поверхности у разъемных соединений приспособления не ниже RaO 63 v точных баз - не ниже Ra 0,32-0.16, все псреход;1ые кромки, ограничивающие точные базы или поверхности разъемных соединений, должны пиеть плавные округления максима-тько допустимого радиуса; сопряжения деталей приспособления с паяемыми узлами и между co6oii должны иметь посадки с гарантированными зазорами (ходовые, широко-ходовые); необ\оди.>,ю обеспечить несмачивас-мость материала приспособления жидким прип ем; матери ал .ы деталей приспособления должны хорошо обрабатываться и обладать термостойкостью к необходимой механической прочностью при температлре пайки; при конструировании приспособле НИИ для индукционной пайки несбхо дилю, чтобы в поле индукционной ка тушки попадало только паяемое соеди нение, исключая все другие материалы Для такой пайки применяют приспО собленйн, выполненные из фарфора слюды, керамики или асбеста. Эти требования ограничивают выбор пригодных материалов сравнительно немногими сплавами, металлами и керамиками. Для элементов оснастки используют следующие матепиалы: стали ыарок J2XI8HiOT, 36Х\8Н25С2, Сталь 45, 20Х13, нихром, молибден, никель, тантал, ковар, керамику различных марок, асбест, графиты. ТКЛР в широком диапазоне температур некоторых материалов даны на рис. 12. Сталь !2Х18НШТ при нагреве в атмосфере, содержащей незначительное количество кислорода (не более 0,005 %) или паров воды (точка росы выше - 30 С), покрывается плотной и стойкой пленкой окислов, которая плохо смачивается жидкими припоя.ми. Эта сталь имеет ТКЛР, близкий к медк, что позволяет делать из нее точные приспособления. Перспективна для изготовления приспособлений сталь 20Х23Н13, у которой при температуре выше 500 С ТКЛР больше, чем у меди. Сталь 45 может быть использована для различных детален приспособлений. В тех случаях, когда приспособление должно быть предохранено от припаивания, его noBcpxHocTi, хромируют с последующим окислением. Нихром прн нагреве покрывается стойкой пленкой окиси хрома. Его используют в основном в виде ленты и проволоки. Молибден применяют главным образом благодаря низкому ТКЛР и до-статоч!1ой прочности при высоких температурах, В тех же целях используется сплав 29НК, Для предохранения от припаивания молибден иногда хромир\ют, при эюм его сцеплекне с покрытием непрочное, поэтому оно быстро отслаивается. Керамика может выдерживать любую атмосферу печи без окисления и раскрои!ива}1ия. Не смачивается припоями не склонна к спеканию Недостатками керамических материалов является их склонность к растрескиванию при термоударах и трудность механической обработки. Асбест является очень непрочным Яатерна.том, сильно загрязняет камерч печи, поэтому как материал для изготовления приспособлент( [le пригоден.  500 800 то Рис. 12, ТКЛР для наиболее употгеои-тельных мет;1ллоБ и сплавов электро-вакуумного пpoиJBoдcтвa Приспособления из графитовых и угольных пластин не подвергаются короблению, эти .материалы ле1к:. обрабатываются. Однако при naiiKe стальи1,1х деталей возможно их на\гле-рол;иваиие, в результате чего резко падаем температура плавления стали и отдельные участки деталей оплавляются. Процесс науглероживания идет особенно интенсивно при naiiKe в вак\>ме. Науглероживание исключается, ес.чи на пове[1лпость графита или \гля положить тонк\ю асбестовую прокладку. В качестве изолирующего материала ИСПОЛЬЗУЮТ силицировакный графит объемного силицирования. обладающий термостойкостью до 2500*0. В сыром виде (до силициргвания) грэфит\-можно придать любую форму Так, нз графита ПГ-50 обычно изготовляют мелкие детали прислособ.;ении, для крупных деталей может быть применен графит ПРОГ-2400 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [37] 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 |

|||||||||||||||||