| |

|

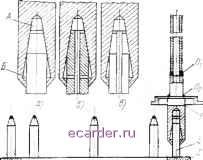

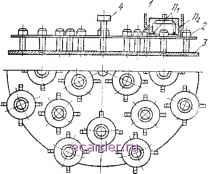

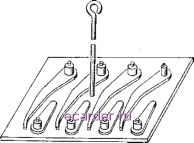

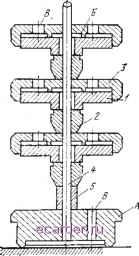

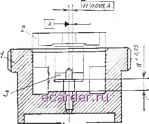

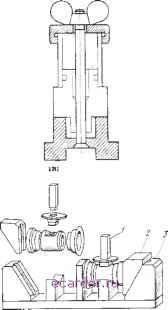

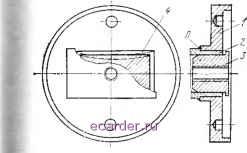

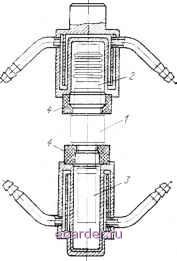

Слаботочка Книги 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [38] 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66  Рис. !3. Приспособление для пайки в виде штыря Детали приспособлений, изготовленные из графита, подвергают силици-рованию в высокотемпературных печах сопротивления или в индукционных печах при 1700--2100 °С в атмосфере чистого азота с максимально допусти м:)й г-римесью кислорода 0,3-  Рис. 14, Универсальная подставка для каяпа!(овой водородной печи; Б - отверстия для циркуляции газов, д отверстия-гнезда для установки ножек приспособлений 0,5 %, Практика показала, что применение силицированного графита вполне оправдано. Благодаря высокой термостойкости, а также отсутствию газообразования при нагревании до ИОО °С, силици-ровзнный графит можно считать наиболее подходящим материалом для приспособлений. Детали из фарфора при температуре нагрева до J ЮО выдерживают всего лишь две-три пайки, затем их поверхность остекляется, нарушая геометрию и размеры. Конструкция приспособлений для пайки определяется формой паяемых деталей. При панке мелких деталей при мелкосерийном производстве можно рекомендовать приспособление в виде штыря (рис, 13). Одним из элементов приспособлений для пайки являются подставки. На рис. 14 изображена многоместная подставка для печей, имеющих большую высоту рабочей зоны. Для предотвращения коробления полок подставки снабжены опорными дисками. Подставка для пайки неустойчивых изделий показана на рис. 15. В увеличенном масштабе показаны возможные виды сопряжения изделий и стойки подставки. На рис. 15, а приведен случай, когда остаются замкнутыми объемы Л и Б, что может приводить к окислепию деталей. На рис. 15, б и в  Рис. 1; Подставка для [устойчивых изделий: / - изделие; 2 - стойка; 3 - диск; 4 - штырь для установки в гнезда подгтавки; Ui и пi места пайки  Рис. 10. Многоместная подставка для пайки простых уалов; / - изделие; 2 - опорная стоика; 3 - фланец; 4 - ручка д.тя удобстна установки и вы1гимания подставки, Hi и - места пайки показан случай, когда эти объемы легко продуваются через отверстия или шлиц. Многоместная подставка для пайки простых узлов изображена на рис. J6. Такая подставка позволяет расположить на ней детали в процессе сборки, транспортировать в универсальной таре, быстро устанавливать изделия в печь и извлекать из нее. При пайке в соляных ваннах применяют приспособления, позволяющие Производить одновремеушую паику нескольких деталей {рис, 17). Графитовая оправка для припаива-ния сильфора из бериллиевой бронзы к арматуре (рис. 18) позволяет нагревать арматуру до температуры пайки, в то время ivaiv сильфои, кроме непосредственно примыкающего к арматуре гофра, иагрсзаегсн до гораздо меньшей температуры. Закрепляющие или сжи.маЮшие приспособления (Или грузы) широко используют Д1Я взаимной фиксации деталей при сбопке и в процессе пайки, Примеры применения простейших приспособлении, сжимающих детали по торцам, показаны н рлс. 19. Часто справка должна обеспечивать не только сжатие паяемых но и большую точность их взаимного расположен[1я В качестве примера на рис. 20 показана справка для впаи-  Рис. 17. Приспособление для пайки в соляных ваннах одновременно нескольких деталей вания керамической втулки в полюсной наконечник на определенной высоте. Оправка для пайки двух цилиндрических полых деталей, достаточно жестких в направлении давления сжатия, показана на рис, 21. В этом случае сжатие деталей создается обычной резьбой. Материал таких оправок должен иметь ТКЛР, равный или близкий к ТКЛР материала паяемых деталей. Иногда необходимое при пайке сжатие паяемых деталей обеспечивается за счет разности в ТКЛР материалов оправки и паяемого узла. Так, еслг паяют детали из коррозионно-стойкой стали, то центральный стержень оправки может быть изготовлен из молибдена. Когда детали паяют по торцовым поверхностям, то для этих целей обычно используют грузы или пневматические приспособления. На рис. 22 показано более сложное приспособление, в котором легкий  Рис. is, Оппавка для пайки деталей ТВ1: / - графитовая оправка; 5-сильфип, 3 - припой  7 / Рис, 19. ПриспосоСленис ДЛЯ ТОЧНОГО центрирования диаметров стаяемых деталей: 7 П 2 - детали; Z - центр1[рующии груз; 4 - стержень: 5 - втулка, обеспечивающая положение деталей в Qo-ieo рапно-мерной температурной зоне; А - буртик для удобства поди яти я узла; Ь - б>*ртик для уменьшения геплопого кгн-тэкта с грузом; В - отверстия для циркуляции газов фланец волновода прижимается обыч-НЫЦ грузом, а закрепление деталей по торцам Б горизонтальном направлении осуществляется за счет скольжения подвижного груза по скосу относит.;лько неподвижной опоры. Для создания у1еобходимого сжатия паяем MX деталей могут быть исполь-  Рис. 20. Центрирующая оправка; J оправка; 2 - полюсный паконеч-нлк; 6 - керамическая втулка  Рис, 21. Оправка с винтовым поджимом Рис. 22. Скреп.яяюшее приспособление с клиновым за имок: / - груз; 2 -- скользящий клиновой груз; 5 - неподвижная спорт со сковами зованы молибденовые пружины. Примером такого рода оправки является приспособление для припаивания узла вывода энергии к анодному блоку (рис. 23). Давление сжатия подбирают так, чтобы не деформировать паяемые узлы. Остальные детали обычно вы-  Рис, 23. Применение молибденовых пружин для поджатия деталей  Рис. 24. Вкладыш, препятствующий короблению стенок медного во.чновода при пайке со стальными фланцами: / - стальные фланцы; 2 - мед[1ый волновод; J - вкладыш; 4 - форм: волко-вода после пайкн при отс\ теТ1;ии вкла-дьииа; П - место liaiiKii полняют ИЗ БысокохромчстьХ счалей, чаще всего марок I2X18H9T. 20Х13 При пайке деталей нз материалов с различными ТКЛР прпме[1яют специальные вкладыши, ограничивающие коробление. На рис. 24 показан пример использования вкладыша при пайке прямоугольного медного волновода со ст а л ь и ым фл а н цем. Кроме того, деформааи[! паяемых деталей могут возникать вследствие снятия их собственных напряжений (особенно в тонкостенных деталях), а так.-ке в результате неравномерного нагрева отдельных деталей паяемого узла. В таких случаях наряду с при-нятие.-ч мер, препятствующих неравномерному нагреву (применение экранов и т п.), используют фиксаторы.  Рис. 25. Фиксатор, препятствующий воэ-Нйкновснип) деформации в стакане иа сплава 29НК при пайке; i - фиксатор, 2 - CTJKaii; 3 И J - нихромовая проволока. препятствующая ра;.текэнлю припоя; 4 - стали-ое кольцо, 6 - никелевое кольцо; 7 - флиисц, Я, н Hz - места пайки  Рис. 2G, Приспособление для пайки тонкостенных деталей: / - пустотелая оправка; 2 - деталь; 3 - метеллвческп! 1:омг;е!]сатор которые позволяют сохранять форму деталей. На рис. 25 нриведеу! пример применения фиксатора, препятствлю-щего возникновению деформаций стакана из сплава 29НК вследствие снятия собственных напряжений. Пайка тонких деталей представляет большую трудность ввиду того, что они быстро остывают, а сосредоточенный их нагрев приводит к прожогам, Чтобы устранить указанные труд-1юсти, рекомендуется применять ну-  Рнс. 27. Оправка с водоохлаждаемыми радиаторами; / - узел, подлежащий пайке; 2 - сильфов; 3 - стеклянная трубка; 4 = электроды для пайки  Рис. 28. Приспособление для панки пластин методом заливки; 1 - асиоцеыепгные гребенки; 2 - болты крепления; 3 - асбоцементная плита стотелые оправки / и металлический ксчпепсатор 3 (рис. 26). При панке нагревают изнутри справку / До расплавления ранее нанесенного на дегаль 2 флюса, после чего второй горелкой при непрерывном передвижении пламени производят пайку. Если на оправку под шов подкладывают асбестовую Прокладку, то в этом случае панкупроизводят одной горелкой. Иногда создание температурного перепада, решается с помощью водоох-лаждаемых радиаторов. На рис. 27 показан радиатор, предохр!;няющий сильфои н стеклянную трубку от перегрев!! при пвике его с корпусом прибора. Материал радиаторов и нагревательных оправок должен обладать BbLCOKoii теплопроводностью, поэтому радиаторы чаще всего делают из меди, а оправки из графита Паяное соединение может быть изготовлено методом заливки расплавленного припоя в приспособление с ъ-ложенными в него пластинами (рис. 28) Перед заливкой пр.пюя приспособление нагревается. Во избежание образования трещин во время остывания аатвердевание припоя производилось ь термостатах с начальной темпера-т\рой 200 т. Список литературы 1. Гладков А. С, Подвигииа О, П., Чернов О. В. Пайка деталей электровакуумных приборов. М.: Энерг1!я. 1967. 287 с 2. Григор1еп г. А., Березников Ю, И., Лоцманов Г. Н. Метод определения качества подготовки поверхностей издел и й il од пай ку я п аяемости материалов - В кн.; Технология и оборудование выeoкoтeмпepaтvpiloй пайки. М.: МДНТП, lJ73, 168 с. 3. Демиден;;о Л. М. Высокоогнеупорные композиционные покр[>1тия. М ; Металлургия, 1979. 216 с 1. Дымович В. И., Коробцов В, П., Соколов Д. Ю. Контроль чистоты понерх-ностн перед пай кой методом измерения контактнотг разнос: и потенциален (КРП) - В кп ; Расширение производ-стна паянтдх мглс-лиг! и гонышенне его эффекти1;н(1СП! Омск ЦП НТО Л\ашпром, 1980 207 с о. Ко1!трол1 [качества сварки/Под ред. В Н Во i4ii .0. М Машиностроение, 1975 328 Z. 6 Любимов М. Л. Спаи металла со стек.пом М Энергия. 1968. 280 с. 7 Металлы и сплавы для электровакуумных приборов Под ред. Р. А Ни-лендера Ы Энергия, 1965. И,0 с. 8. С[1гар.очннк по пайке, Под. ред. С. Н Лог1ч:а-ова, И. Е Петрунина, В П Фролоча М,: Машиностроение, 1975. 407 с 9 Хрянии В, Е. Справочник паяльщика Н. Л\ашнностроение, 198J. 327 с 10 Эспе В, Технология электрова-ку\ мны\ материалов. В 2-.х т. Г. 1 (Vi - J. Гос=нергоиздат, 1 9 б.. 6а 1 с. ГЛАВА 7 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПАЙКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ Пайка сталей и сплавов Пайка углеродистых и низколегированных сталей. Углеродистые стали обыкновенного качества групп .А., Б, В и марок СтО-Стб (ГОСТ 380-71*) широко используют для металлоконструкций и в машиностроении. Для деталей с повышенной твердостью поверхности и вязкой сердцевиной применяют стали, поддающиеся цементации, азотированию и закалке ТВЧ. К ним относятся, например, стали высокой пластичности 08кп, Юпс, 15кп 20, 25Г, 10Г2- Из сталей 15Х, 18ХГ, 20ХФ, 20Х2Н4А, 1SX2H4.MA, 20ХН2М (ГОСТ 21354-75*) изготавливают малонагруженные валы и зубчатые колеса, а для тяжелонагружен-ных деталей используют стали, легированные титаном (15ХГН2Т.Л и 25X21 НТА) и бором (20ХТР и 20ХГНР). К углеродистым относятся и улучшаемые стали марок ЗОГ, 65Г, 38ХА, ЗОХГСА, 40ХФА н 40ХГТР. Hj высокопрочных сталей 38ХНЗМФ.А.. 34ХН1МА и 35ХН1.Ч2ФЛ изютавли-вают ответственные детали турбин и ком FT рессорных машин, а из сталей 55С2Л. 70СЗА, 50ХГЛ, 50ХГФА и 60С2ХФ.Л - рессоры и пр\жины. К низколегированным, примеияе-N !.1.м в судостроении, химическом и нефтяном машиностроении, относятся Стали с карбоиитритным \и;)Очпеиием марок. !6Г2\ФД. 15Г2\ФДпс, 12ГН2,1ФЛЮ. летиронанпье кремнием, хромом маргаушсм, никелем, ме.ь.ю 10\СНД, 09Г2С. 09Г2Л и 15ГФД и до 14 1 Hajitid ьизкоуглеродистых и низколегированных сталей не вызьщает особых Tpv.jHocTeii и может быть осуществлена всеми известными способами, При панке высокочтлеро.Чпсты.*; ста -лей требуется лишь более тщательная подготовка соединяемых поверхностей. Низкотемпературную пайку углеродистых и низколегнронаиных сталей часто вылолняют оловянио-свин-новыми припоями, в качестве флюса обычно примеу1яют водные растворы хлористого цинка. При пайке сталей мартенситного класса оловянно-свинцовьпи припоями возможно возникновение трещин под действием расплавленного припоя. При этом наблюдается определеиушя закономерность: чем больше содержание олова в применяемом припое п чем выше собственные напряжения в паяемом металле, тем большая вероятность возникновения в нем трещин Б процессе пайки Для устранения этого явления перед пайкой необходимо производить отпуск закаленных сталей. При сборке заготовок из таких сталей под пайку необходимо стремиться не создавать собственных напряжений в паяеном металле и произвотить пайку припоялщ, содер-жащимп не более 40 % Sn. Наиболее часто применяют оловянно-свинцовые припои ПОССу 40-0,5, ПОС б! и олово. В сое.1Инен11ЯХ, паянных этими припоями, на границе ра.тела припой - паяемый мсгалл может образоваться прослойка хруп-ivOii интерметал литой фазы FeSn- которая осл.1бляет шов. Не допускается перегрев припоя, так как это увеличивает толщину интерметалл ид-ной прослойки, повышает пористость паяных швов, прочность соединений сниячзется Прочность паяных соединений во многом зависит н от ~ехнологиче-ского процесса пайки, зазора, при.мёняемых флюсов и Припоев. Наибольшею поочиость имеют соединения стали. паяк!1ые припоями ПОС 40 и ПОС 61 Низкотемпературные припои на основе цинка малопригодны для панки углеродистых и низколегированных 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [38] 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 |