| |

|

Слаботочка Книги 1 2 3 [4] 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 общую закономерность течения жидкой фазы в зазоре. Кроме того, течение расплавленного припоя в зазоре зависит от характера предшествующей обработки паяемых деталей, состояния их поверхностей, величины и равномерности зазора, способа удаления окисной пленки в процессе пайки и т. д. Так как влия-ине всех этих факторов теоретически трудно учесть, то на практике высоту поднятия припоя в зазоре для каждого конкретного сочетания паяемый материал - припой определяют путем трудоемких экспериментов, результаты которых оформляют в виде графиков h [ (а), где а - размер зазора. Требуемый зазор в паяном соединении может быть определен на основе экспериментальной зависимости, устанавливающей связь зазора с соответствующей ему высотой подъема припоя {рис. 12): о COS 57,3 inr-bh ] где сГщах - максимально допускаемый зазор, соответствующий высоте h подъема припоя; - максимальный зазор между втулкой и стержнем; г - радиус стержня; b и п - постоянные, значения которых приведены в табл. 3. При оценке капиллярных свойств припоев следует иметь в виду, что прямой зависимости между высотой поднятия расплавленного припоя в за-  3. Значения & и я дли пайки Стали СтЗ в среде водорода при отношении диаметра стержня к максимальному зазору, равном 20

Рис. 12. Приспособление для определения высоты поднятия припоя в зависи.чости от зазора зоре и краевым углом смачивания им паяемого материала нет- меньшему краевому углу смачивания не всегда соответствует большая высота поднятия припоя в зазоре. Так, краевой угол смачивания при введении в медно-серебряные припои индия уменьшается, однако высота подъема этих припоев в зазоре в случае пайки меди в вакууме не повышается, а снижается. Припои, имеющие большой краевой угол смачивания, обычно лучше текут при увеличенных зазорах (0,2-0,5 мм). С изменением состава среды, в которой производится пайка, меняется и вусота подъема припоя. Для медно-серебряных припоев, легированных палладием, замена вакуума (1,33 X X Ю Па) водородной средой при пайке меди увеличивает высоту подъема припоя как при малых так и при увеличенных зазорах Подобная же замена при применении припоя системы Медь-золото практически не влияет на высоту подъема припоя Как пра-Et-uTo, водородная среда обеспечивает более благойриятньиг условия для течения припоев в зазоре, чем вакуум. Самоф-госование. Для удаления окисных пленок с поверхности паяемого металла и припоя в процессе пайки применяют флю-.; активные газовые среды, вакуум Для этих же целей, а также для улучшения условий смачивания и формирования спаев в состав припоев вводят компоненты, вьшолняющие роль флюсов (бор, фосфор, кремний, германий. бари1- и щелочные металлы - лнии калин, катуин и др.). Процессы самофлюсооання при пайке на основе современных представ-ленгп ) связаны: с восстановительными свойствами компонентов при!К)и. которые взаимодействуют с окислами паяеАЮГО металла по реакции МеО + Р - РО -f Me, где МеО -- окисел металла; Р - раскислитель; с ф 1юсующей ролью окислов, образующихся при окислении раскисли-теля, МеО+ РО- Л1еО-РО. Аналогично протекают процессы флюсования при пайке с применением окисных флюсов типа стекол, а также флюсов, содержащих окислы в качестве активного компонента; с разрушением окисной пленки под действием расплава припоя в результате адсорбционного понижения проч. ности, диспергирования и последующего растворения окислов в расплаве. Возможность смачивания при самофлюсовании за счет восстановления окислов компонентами припоя и связывания в комплексы с другими окислами можно оценить по изменению изобарных потенциалов. Изменение изобарного потенциала реакции в первом случае; Д2° = дг -МеО при анализе различных систем ус~а-новлено, что если AZ имеет положительную величину (около 335- 419 кДж/моль Оз), то краевой угол смачивания приближается к 180 . Если работа адгезии составляет (1ч-3) X X 10 ? Дж/см по величине к Ван-дер-Ваальсову взаимодействию, то смачивание отсутствует При отрицательных значениях Д2 (21ч-42 Дж/моль О) краевой угол смачивания уменьшается до 20-30 Оценка возможности смачивания по изменению изобарного потенциала не позволяет определить интенсивность Удаления окисной пленки за счет диспергирования ее под действием расплава, которое протекает при пайке наиболее активно и ускоряет процесс самофлюсования При пайке несамофлюсующимися припоями в нейтральных газовых средах н вакууме ведущую роль в удалении окисной пленки играет адсорбционный эффект и диспергирование окисной пленки поддействием расплава припоя. Определенный вклад в отслаивание окисной пленки вносят напряжения первого и второго рода, имеющиеся на границе паяемый металл - окисная пленка, а также напряжения, связанные с диффузией малораствори-мых в окисной пленке атомов припоя. Упругие искажения на границе металл - окисная пленка и наличие Дислокации несоответствия на этой границе также способствуют растворе, иию твердого металла в расплаве припоя и, таким образом, отслаиванию окисной пленки. При пайке в восстановительной среде дополнительно к указанным процессам накладывается восстановление окисной пленки. При пайке, например, стали ОЗВД в водороде при температурах 1100, 1150 и 1200 Т и выдержках соответственно 10, 30 и 60 с обнаружено, что с повышением температуры пайки и времени выдержки растворяющее действие причоя по отношению к окисной пленке паяемого металла усиливается. Даже в тех случаях, когда сталь ОЗВД перед пайкой специально окислялась, в водородной среде окисная пленка быстро удаляется уже при минимальной температура пайки и выдержке в течение 10 с. В этой же среде на стали СтЗ растворение окисной пленки в припое происходит более медленно и легко прослеживается зависимость скорости ее удаления от температуры панки и времена выдержки Как видно из рис. i.i, окисная пленка перешедшая в распл.чв припоя, приобрела мелколнсперсн\ю зернистую структуру. Исслгдоззнке зерен окисной пленки на микрорентге-ксЕском анализаторе М.АР-1 показало, что Б их состав входит 89 % Fe -л 6,6% Си. Это свидетельствует о том, что отдельные зерна восстановились до металла и произошло насыщение их медью. Влияние паяемого металла на прз-цесс самофлюсования связано с природой и строением образующейся на н окисной пленки, со способностью -е  Ряс. 13, Микроструктура шва при пайке стали СтЗ медью в водороде (температура пайки И20°С, выдержка 0,5 мин) разрушаться под действием нагрева и образовывать легкоплавкие шлаки с окислами припоя, Да;.;:!,1е о растворимости кислорода в металлах, входяпшх в состав высоко-темпепатурных припоев, приведены в табл. 4. Из таблицы видно, что кислород особе}П(0 интенсивно растворяется в расплавленных олове и меди. При охлаждек;;и расплава меди раство-)енный кислород переходит в окислы. Три содерм:ании 0,u9 % Оа по массе образуется эвтектика медь - кислород с температурой плавления 1065 С. Серебро, являющееся основой обширного класса серебряных припоев, по отношению к стали ОЗВД и углеродистым сталям, так же как и медь, обла-дает сэмофлюсуюшими свойствами, но 4. Растворимость кислорода в металла.*

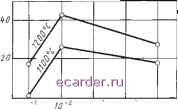

активность процесса самофлюсования им несколько ниже. Тем не менее в процессе пайки стали ОЗВД и стали СтЗ серебром происходит удаление окисной пленки, отрыв ее от поверхности паяемого металла и сплавление в шве (рис. 14}. Превалирующим в этом случае является удаление окисной пленки в результате ее диспергирования. При пайке припоями, относящимися к самофлюсующим, т. е. содержащими в своем составе специальные добавки, интенсивность процесса удаления окисной пленки с паяемого металла наряду с растворяющим действием основы припоя зависит от физико-химических свойств флюсующих добавок. Такие самофлюсующие припои, как эвтектика медь - фосфор, припои ВПр4, ПСр 72ЛМН при одинаковых условиях пайки удаляют окисную пленку более активно, чем медь и серебро. Флюсующие добавки интенсифицируют процессы раскисления окисной пленки. Однако они могут и непосредственно вступать во взаимо действие с паяемым металлом и изме. нять кинетику процесса самофлюсования. Например, при пайке припоями системы медь-фосфор наряду с восстановлением окисной пленки протекает реакция образования интерметал-лида РсзР. Наличие слоя интерметал. лида на поверхности отслоившейся пленки и паяемого металла подтверждается замером микротвердости которая для иитерметаллидных прослоек со-   Рис. 14. Микроструктура шва при пайке стали СтЗ серебром в среде водорода (температура пайки 1000 С, выдержка 0,5 мин) ставляет 834,9-1009 при иякротвердости паяемо1 о металла 148-174, При удалении окисной пленки механической обработкой и создании условий пайки исключающих окисление (осушенная водородная среда), образование слоя интерметал-мда происходит непосредственно на SaHMue с зоной сплавления (рис. 15). ЮЙ, примыкающий к паяемому металлу является диффузионным. Образование твердой и хрупкой иитерме-таллидной фаз не только в зонах спаев, но и в шве за счет взаимодействия фосфора, содержащегося в припое, с восстановленным из окисной пленки металлом является причиной низкой прочности соединений при пайке сталей ыедно-фосфористымй припоями. При панке стали 03 ВД и стали СтЗ тамофлюсующим припоем ВПр4 (си-сккз медь-марганец-никель) активно протекает процесс взаимодействия окисной пленки с содержащимися в припое В, Р, Sl, Li, К, Na. В результате окисная пленка удаляется с по--верхности паяемого металла и образу- ся легкоплавкий шлак, который при еталлографическом исследовании просматривается в шве в виде каплевидных включений (рис. 16). На одной из един немых поверхностей видны остатки окисной пленки, не связанные флюсующими компонентами в шлак, что о(5ъясняется недостаточным количеством активных составляющих при-1Юя для связывания в легкоплавкий шлак всей окисной пленки- Прн наличии восстановительной атмосферы перешедшая в расплав при-пм окисная пленка, как показано 1ше, восстанавливается, в результате в шве можно наблюдать мельчайшие зерна железа С увеличением выдержки в восстановительной среде *ри температуре пайки происходит Оагулниия отдельных зерен железа, о6ъе;шнение их в более крупные о<азования- Самофлюсующие припои марок *Пр4, ПСр 72ЛМН, эвтектика медь - фосфор в нейтральных газовых средах в вакууме резко снижают свою вжвность по сравнению с пайкой де водорода При пайке в среде ЧКерода стали ОЗВД и стали СтЗ ** фл.к,с>1ощим припоем ПСр 72ЛМН,  Рис. 15. Микроструктура шва при пайке Стали СтЗ эвтектикой медь - фосфор в среде водорода (температура панки УбО С, выдержка 0,5 мин) содержащим в качестве флюсующего компонента 0,4-0,6% Li, окисная пленка переходит в расплав npnnoi, равномерно распределяясь в нем При пайке Этим припоем в среде азота окисиая пленка переходит в расплав припоя сравнительно крупными монолитами, процесс растворения ее проте-кэет медленно. paBiio.MepHoro распределения окисной пленки в шве не достигается Таким образом, резкое различие активности самофлюсования припоями с добавками активных компонентов и без них при пайке в нейтральных газовых Средах сглаживается. Газовые среды по-разному влияют на процесс растворения окисной пленки в расплаве припоя. При пайке сталей  Рис. Iи. Микроструктура шва при пайке Стали СтЗ припоем ВПр4 в среде водорода (температура пайки 1040 °С, выдержка 5 с) Основы физико-химических процессов пайки Процессы формирования паяного соединения ОЗВД и СтЗ в азоте и в вакууме в первую очередь наблюдается отслоение окисной пленки и переход ее в расплав припоя сравнительно крупными монолитами, затем уже происходит растворение в расплаве припоя. При пайке в среде азота ввиду отсутствия восстановления окислов перенос окисной пленки происходит в основном за счет ее растворения в припое, поэтому удаление ее протекает более  о W W W 10 Pv !ЗЭ,Па Рис, 17. Площадь растекания меди по окисленной стали ОЗВД в зависимости от степени разрежения медленно, в структуре шва можно видеть частицы окисной пленки как на поверхности паяемого металла, так и в зоне сплавления. С увеличением температуры и времени выдержки растворение усиливается При пайке в вакууме окисная пленка также растворяется в расплавленном припое, но медленнее чем при пайке в среде азота Если при пайке стали СтЗ в среде азота после минутной выдержки при температуре пайки окисная пленка в шве обнаруживается в виде следов, то в вакууме, хотя припой растворяет пленку и образует металлический контакт с паяемым металлом, она сохраняется у его поверхности в виде отдельного слоя или сплавляется. Удаление окисной пленки при пайке в вакууме зависит от степени разрежения Предварительно окислен -пая на воздухе при 700 С в течение 1 мин сталь ОЗВД подвергалась пайке медью соответственно в вакууме 13,3; 1,33 и 1,33-10 Па при тем-перат\-рах 1100 и 1200 °С с выдержкой 1 мин. При температуре 1100 X в вакууме 13,3 Па навеска припоя по окисленной поверхности стали ОЗВД, не растекается. При разрежении 1,33 Па и той же температуре навеска припоя растекается; при 1,33- 10 Па растекание происходит, но площадь растекания снижается (рис. 17}. Металлографическим исследованием спая установлено, что при пайке в вакууме 1,33 Па окисная пленка, имевшаяся на поверхности стали ОЗВД, в шве практически не просматривается. В случае пайки в вакууме 1,33 X X 10 Па окисная пленка лишь отслаивается от поверхности стали ОЗВД, и ее в большом количестве можно наблюдать при исследовании микро -структуры швов. Самофлюсование при пайке стали ОЗВД медью в вакууме, как и растекание, наиболее интенсивно при степени разрежения 1,33 Па. С повышением температуры пайки интенсивность самофлюсовання повышается при любой степени разрежения, однако максимум, соответствующий 1,33 Па, сохраняется. Учитывая количество вводимых в припои флюсующих добавок и общее количество припоя, находящегося в капиллярном зазоре при пайке, можно сделать вывод, что процесс самофлюсования главным образом связан с адсорбционным понижением Прочности, диспергированием окисной пленки и последующим растворением ее в расплаве припоя. Влияние флюсующих добавок и продуктов взаимодействия этих добавок на окнсную пленку основного металла не является определяющим Это обстоятельство требует установления строгих требовании по чистоте применяемых при -поев, поскольку только расплавы бескислородных металлов способны активно растворять в своем составе в Значительном количестве окислы и, следовательно, образовывать спаи, обладающие высокой прочностью Процессы формирования паяного соединения Влияние паяемого металла, припоя и количества жидкой фазы в шве на обоазоиание спаев. Зазоры при пайке применяют обычно в пределах 0,05- 0,2 мм, поэтому ко-тичество жидкого металла в них незначительно. Взаимодействие между твердым и расплавленным металлами приводит к изменению состава исходной жидкой фазы; при высокотемпературной пайке при- пой особенно интенсивно легируется компонентами паяемого металла. Легирование усиливается в связи с отсутствием на нем окисной пленки и наличием вследствие этого непосредствен-ногометаллического контакта с расплавом припоя. При пайке происходит интенсивное растворение паяемого металла в расплавленном припое. Растворение ослабевает, когда в припои вводят компоненты, входящие и в состав паяемого металла. Исходный состав припоя Б процессе пайки может меняться не только за счет растворения в нем паяемого металла, но и в результате избирательной диффузии компонентов припоя Б паяемый металл, испарения наиболее летучих его компонентов, окисления и удаления в шлак за счет газовой и шлаковой фазы. Влияние паяемого металла на процесс образования спая сказывается и непосредственно при кристаллизации, которая происходит на готовых поверхностях раздела Образование зародышей новых кристаллов на поверхности паяемого металла зависит от характера смачивания припоем: чем меньше краевой угол смачивания, тем меньше затрат энергии требуется для образования зародыша. Если краевой угол мал, то для зарождения ародыша кристалла требуется незначительное переохлаждение. Поскольку обязательным условием пайки является смачивание припоем паяемого металла, то условия зарождения центров кристаллизации При этом ве-ьма благоприятны Влияние состояния поверхности паяемого металла приводит к тому, что .кристаллизация с самого начала в тон или иной степени ориентирована, т е, имеет место определенное соотношение между формой и размерами кристаллической ячейки затвердевающего ме-талла зоны сплавления и паяемого металла. При наличии ориентирующего влняння поверхности паяемого Металла структура металла шва обра-зуется в результате развития трех последовательных стадий процесса, на  первой стадии ориентирование образующихся кристаллов целиком определяется подложкой; вторая стадия характеризуется появлением двойников и других структурных несовершенств в связи с уменьшением ориентирующего влияния твердого металла; на третьей стадии или наблюдается поли-кристаллическая структура, или возникает текстура роста. В зависимости от соотношения параметров решетки кристаллов паяемого металла и кристаллов, образующихся из расплава ориентированная кристаллизация может протекать по-разному. Выделяющаяся из расплава новая фаза отличается от паяемого металла видом атомов, типом и параметрами решетки. Образующиеся из нее кристаллы сопрягаются с подложкой такой гранью, в которой расположение атомов наиболее соответствует расположению аналогичных атомов в грани кристалла паяемого металла. Вероятность такой кристаллизации будет тем больше, чем меньше различия межатомных расстояний в плоскостях сопрягающихся фаз. Так, при осаждении алюминия на монокристаллические пластинки платины, пои ориентированной кристаллизации меди на никель силы Притяжения атомов паяемого металла вынуждают атомы осаждающегося металла занимать узлы не своей решетки, а решетки подложки. Следовательно, кристаллы паяемого металла навязывают образующемуся из расплава кристаллу свой собственный период решетки. Деформация постепенно, с увеличением толщины слоя растущего кристалла снижается При определенной толщине слоя, контактирующего с подложкой, криста-тл приобретает обычный для него период решетки. Это обстоятельство свидетельствует о том, что при пайке в зоне контакта паяемый металл - расплав припоя при наличии ориентированной кристаллизации и различии между кристаллами подложки и кристаллами, образующимися из растава, существу ет промежуточный слой, в котором решетки как образовавшегося кри-стал та так и кристалла подложки находятся в напряженном состоянии. ири пайке железа медью хотя металлографическая картина ориентирован- 1 2 3 [4] 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||