| |

|

Слаботочка Книги 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 [48] 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 13. Составы припоев, режимы пайки и снойства паяных соединений ферритов с металлами

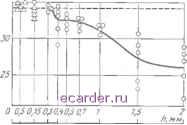

* Выдержка 3 мин. *- Без термоциклирования полного соединения. Примечание, Термоцнклирование паяного соединени > по режиму 20 - 800 20 °С 10 циклов. режимы пайки и свойства паяных соединений приведены в табл. 13. Сапфир - минерал, голубой или синий, окрашенный примесью Fe * и Ti+, - является разновидностью корунда. Панка сапфира с титановым сплавом ВТ-16 осуществляется припоем ПСр 72 при 840 °С в течение 5 мин в вакууме 1,3-10 Па. Паяное соединение подвергается последующему старению при 450 °С в течение 3 ч в вакууме 1,3-10 Па, Предел прочности паяного соединения 1270-1300 МПа, Список литературы I Аникин Л, т., Дергуиова В. С, Кравецкий Г, Д. Пайка и сварка графита. М.. Металлургия, 1978. I3G с. 2. Бережной Д. И. Ситаллы и фото-ситаллы М.: Машиностроение. 1980. 348 с. 3. Курносов Д. И., Юдин В. В, Технология производства приборов и интегральных микросхем. М.. Высшая школа, 1979, 367 с. 4. Любимов М. Л. Спаи металла со стеклом, .М . Энергия, 1968. 280 с. 5. Маслов Д. Д. Технология и конструкции полупроводниковых приборов М.: Энергия, 1970, 296 с. 6. Нагорный В. Г., Котосонов Д. С, Островск-ий В. С. Свойства конструкционных материалов на основе углерода. М. Металлургня, 1975. 334 с. 7. Николаев Л. В. Спаи кварца с металлом - ПТЭ, 1962, № 5, с. 174. 8. Петрукин И. Е., Фирсанова Л. Д., Маркова И. Ю. Механизация технологического процесса пайкн термобатарей те плового насоса, - В кп ; Новые достиж;.-ння в области пайки. Киев; ИЭС им Е О Патона. 1981 127 с. 9. Черепнин И. В. Вакуумные CB.iii-ства материалов для электронных приборов. М.. Советское радио, 1966, 124 с ПРОЧНОСТЬ и КОНСТРУИРОВАНИЕ ПАЯНЫХ Виды паяных соединений Прочность соединений встык определяется напряжением о = A/f < Op, где F - площадь поперечного сечения паяемого элемента, Ор-предел прочности паяного шва при растяжении {или сжатии) Прочность косых швов можно рассчитать ло аналогичной фор муле о = Л/<т;р, (2) где F - площадь шва; Тср - предел прочности паяного стыкового шва при срезе. Соединения внахлестку при панке обеспечивают равнопроч ность соединения и паяемого материала, длину нахлестки находят из соотношения: где F - площадь поперечного сечения паяемого элемента; Тср - предел прочности при Срезе паяных внахлестку швов; Ъ - ширина соединяемых элементов, паяного шва; / - протяженность (4) На рис. 1 приведены зависимости прочности паяных соединений из разных марок сталей от длины нахлестки. Пайка производилась медно-цинковым припоем ЛбЗ, В соединениях полос с элементами уголкового профиля протяженность шва зависит от соотношений толщин сочленяемых элементов. В телескопических трубчатых конструкциях длина нахлестки при растягивающих силах определяется из соотношения: где R - радиус трубы. Паяные швы в соединениях втавр редко работают на растяжение, чаще- на Срез в конструкциях, испытывающих изгибающие моменты. Напряже ние среза тср = , (6) где Q - поперечная сила в элементе, испытывающем поперечный изгиб; / - момент инерции всего сечения; б-толщина вертикального листа, равная протяженности шва; S - статический момент площади пояса относительно центра тяжести сечения. ер-70. МПа

6p 10 МПа Bp W,Mna

Piic, 1. Прочность стальных паяных соединений внахлестку в зависимости от длины нахлестки: а - СтЗсг; б - 10ХСНД, 10 П/р И, Е, Петрунина ЗОХГСА В большинстве случаев напряжения среза в поясных швах при поперечном изгибе незначительны и намного ниже допускаемых при срезе. Концентрация напряжений в паяных соединениях Концентрация напряжений в соединениях, паянных встык. Соединения, паянные встык, работают под нагрузкой аналогично сварным с мягкой прослойкой. Предел текучести паяного шва - мягкой прослойки - меньше Предела текучести паяемого мате-риала соединяемых частей; модуль упругости паяного шва Е меньше модуля упругости паяемого материала £ (в мягких прослойках при сварке, как правило, Е мало отличается от £). При работе соединения встык в пределах упругих деформаций прослойка испытывает упрочнение. В результате взаимодействия паяемого материала с припоем повышаются прочностные свойства шва, в частности, возрастает предел текучести. Продольные деформации в паяемом материале s, = = o j£ (о - нормальные напряжения) вызывают поперечное сужение, равн ое (le г; пр одел ь н ые дефор мацтги Б прослойке Ez = о/Е обусловливают поперечное сужение прослойки р.ег>- р-Ег {Р - коэффициент Пуассона). В паяных соединениях стержней круглого поперечного сечения в результате неодинакового поперечного сужения стержня и прослойки на гра-  Рыс. 2. Паяное соелннение встык с мягкой грослонкой- а - zyeus. i.arF> -ения, 6 - поле напряжений а прослоЯне нице в стержне возникают напряжения сжатия. Кольцевая прослойка подвергается равномерному растяжению по радиальным направлениям при напряжениях В прослойке образуются также напряжения растяжения в окружном направлении о = о. Таким образом, в пределах упругих деформаций в кольцевой прослойке реализуется трехосное растяжение, связывающее незначительную концентрацию напряжении, так как о и о, значительно меньше Oj, но их вояникно-вение способствует повышению предела текучести и понижению п.тастич-ности прослойки. В пластическом состоянии поле напряжений в мягкой прослойке толщиной б,- показано на рис, 2. Предел текучести прослойки при одноосном напряженном состоянии обозначим От. Из теории пластичности известно, что наибольшие напряжения возникают в Прослойке на контактных поверхностях. Если допустить, что модули упругости прослойки £ и паяемого материала £ близки {£ Е), то a,o.. = a.-p=-{i?-r). где R- радиус стержня цилиндрической формы; б - ширина шва; г - радиус, определяющий положение точки в сечении. Наибольшие напряжения возникают при г = О, т. е, Г. , 2 О; = От КЗ б ог 0( =- от - (10) Так как в тонких прослойках, имеющих место при пайке, отношение R6 очень велико, то напряженное состояние, описываемое формулами (Ю) и ([!), невозможно Задолго ло образования в сечении полной текучести напряжения Oj достигают значения. при которых происходит разрушение стержня, т. е. пластический характер разрушений невозможен. Разрушение npocjioHKH пкое. Аналогичное явление наблюдается в стержнях с поперечными сечениями некруглой фермы Характер работы паяной прослойки при модуле упругости £. приближающемся к весьма малой величине, отл нч астся от рассмотренного при £ £. O.uiaKo и в этом случае текучесть на контактных поверхностях возможна лишь при весьма больших значениях тведущих к разрушению стержней. Таким обраол!, при всех Значениях £, отличных ит Е, мягкие прослойки при панке встык разрушаются хрупко [5]. Концентрация напряжении в соеди-нення.х ннахлестку. Концентрация напряжений вследствие неравномерной ра-бсты спая по длине. Распределение касательных напряжений q по длине нахлестки в направлении действия сил происходит неравномерно и почти аналогично распределению напряжений в сварных фланговых швах Для ссединения двух изделий с равными площадямн поперечных сечений F {рис 3) наибольшее значение q на единицу длины паяного шва в концевых точках определяется следующим уравне15ием [б].

Рис, 3. Пня ное соединение внахлестку, нагруженное оиевымн силамк Коэффициент концентрации напряжений в паяном шве cha/\ / sh al al / [ -f ch al\ 2 I shal j (15) ch a/ sn ai где / - длина нахлестки; 20Ь (12) (13) где С - .мод\ль }пр\гости паяного шва при сдвиге, Ь - ширина ©(азца, £ - модуль упругости паяемого материала при растяжении, бо - толщина мягкой прослойки (шва). Если из условия статической рав-нопрочкости паяного шва и паяемого материала принять I - 2Ь и f - Ьь (6-то.тщина образца), то Если модуль упругости мягкой прослойки медно-цинкового припоя ,.Т63 принять равным 98 ООО МПа, модуль сдвига G = 39 200 МПа, модуль упру-гости стали £= 196 000 МПа, то GlE = 0,4, Чем меньше отношение GE, тем меньше коэффициент концентрации. Выравнивание касательных напряжений и устранение концентрации напряжении возможно лишь при очень больших пластических деформациях; при малых пластических дефор.мациях концентрация напряжений в паяных соединениях возникает и монотонно снижается в процессе деформирования. Образование пластических деформаций в соединениях внахлестку сопровождается снижением коэффициентов концентрации напряжений в крайних точках соединений и выравниванием эпюры распределения q (см.рис. 3) по длине соединения, что характерно для паяны.х швов Концентрация напряжений, вызванная изгибом элементов Соединения, паянные внахлестку, как и сварные (точечные и роликовые), имеют эксцентриситеты, вызывающие образование дополнительных изгибающих моментов Каждый нз элементов соединения при растяжении изгибается (рис 4),  Рис. 4. Паяное соединение внахлестку Дифференциальное уравнецие изогнутого элемента [3] EJ-Py = 0, (16) где EJ - жесткость соединяемых полос При изгибе; Р - растягивающая сила. После преобразований -ауО, (17) Решение данного уравнения дает выражение наибольшего изгибающего момента: -a.L (18) Напряжения изгиба о = M/W, (19) где W - момент сопротивления элемента при изгибе. После подстановки в уравнение (19) значений W, а. и дальнейшего преобразования получим (20) где - напряжение в Эу7ементах от растягивающих сил: - длина нахлестки; б - толщина элементов. Из уравнения (20) следует, что значение напряжения изгиба зависит от величины нахлестки и толщин элемен-тов; чем больше нахлестка и чем тоньше соединяемые элементы, тем меньше напряжения изгиба Теоретический коэффициент концентрации Кт 1 -гОи . (21) При 6-0 Ои-0; К.1= 1; при больших толщинах о возрастают, /Ст= 4. Прочность паяных соединений Прочность паяных соединений зависит от свойств паяемого и присадочного металлов, флюсующих сред, режима пайкн. Взаимодействуя с соединяемыми металлами, припой не должен образовывать хрупких фаз. Прочность паяных соединений встык зависит от ширины заопа и в некоторой степени от площади спая. Когда прочность паяемого металла превышает прочность припоя, наилучшие результаты достигаются при оптимальном зазоре, при полном заполнении зазора припоем. Уменьшение зазора ниже определенного значения препятствует затеканию припоя, в результате чего прочность соедйне1[ИЯ понижается. На рис, 5, а приведены значения пределов прочности соединений из стали ОЗВД, паянных медью, в зависимости от ширины зазора и от отно- <?g 10, МПа  0,010,030,05 0,10,1 0,2 а) бд-70,мпа 0,3 0,f n-iM 60 50 30 20

Рис. 5. Зависимость предела прочности паяных соединениГь п - от ширины аазора, о - от площади шна шения последней к диаметру испытуемых образцов. Штриховой линией показан предел прочности паяемой стали. На рис. о, 6 показана зависимость предела прочности паяных соединениГг от площади шва. Значения пределов прочности паяных соединений в зависимости от механических свойств паяемых материалов - высскопрочноп Стали приведена на рнс. 6. Пайка производилась припоем, содержащим 40 % серебра. На рис. 7 показаны значения пределов прочности соединений из стали 45, паянной медью при зазоре 0,1 мм и термообработанных при разных режимах. Прочность паяных швов внахлестку также зависит в значительной мере от ширины зазора. На рис. 8, а даны значения пределов прочности при срезе пая14ых образцов из низкоуглеродистой стали (кривая 3), латуни (кривая 6) и меди (кривая }), паянных припоями Sn-f Pb при зазорах 0,02- 0,15 мм [2]. На рис. 8,6 приведены те же зависимости при пайке сталей 45 и СтЗ припоями ПСр 45 [2}. На рис. 9 приведены значения предела прочности при срезе в соединениях вала с кольцом в зависимости от размеров зазора. Паяемый материал- низкоуглеродистая сталь. Ломаные линии соответствуют результатам испытаний При разных припоях. Каждому виду припоя соответствует свое значение оптимального зазора На рис. 10 приведена зависимость предела прочности соединений мягких сталей толщиной 6=5 мм, паянных !0, МП:. Фнс, 6. Зависимость причностк паяных (диненнй от механических свойств пая-ого материала высокопрочной стали

so 70 90 110 Ш Сд-ЮНПа Опт Л!: rS Рис. 7, Прочность соединений nj стали 45 термообработанных при разных режима 3,0 7,S 10.МПа 0.015 \075 0,125- Зазор, мм 0,175

O,0i--im 0,05-0,08 0,1-0,15 0,2-0,25 Зазор им Рис, 8, Зависимость предела прочности при срезе от аазора: а - припои системы Sn - Pb; б - припой ПСр4а

0,10 015 020 0,25 За.юр J мм Рис. 9. Предел прочности телескопических соединений при срезе 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 [48] 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||