| |

|

Слаботочка Книги 1 2 3 4 [5] 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 Основы физико-химических процессов пайки П (Iff ri, ф.гми! ванкй iiHSiFToro СГ( щч ft ней кристаллизации осложнена наличием полиморфного превращения в железе, рентгеновским методом установлено, что отдельные зерна железа находятся в определенной ориентации с соответствующими зернами меди (эиа-таксия). Более четко эпитаксию меди можно наблюдать при пайке углеродистой стали. В этом случае границы бывших аустенитных зерен, обозначенные выделениями феррита в доэвтек-тондной стали и сеткой цементита в заэвтектоидной, совпадают с границами зерен меди. Таким образом, при Формировании спая параметры решетки кристаллизующегося металла могут как уменьшаться, так и увеличиваться, приближаясь возможно точно к параметрам кристаллической решетки паяемого металла. При наличии окисной пленки или слоя интерметаллического соединения ориентирующее действие паяемого металла даже при ис-значительнои толщине указанных слоев практически не проявляется На [гроцессы протекающие на границе твердой и жидкой фаз, большое плияние оказывает диффузия На рис. 18 показана микроструктура шва при пайке стали ОЗВД золотом в среде водорода с точкой росы - 50 ~С, из которой можно видеть, что золото интенсивно диффундирует в паяемый металл.  Рис. 18. Зона спая при пайке стали ОЗВД золотом {температура пайки 1100°C, выдержка 1 мин) В этом случае имеет тсто повышенное пт5оникиовение припоя по i-раницам зерен, обусловленное рядом факторов, связанных с диффузией малорастворимой примеси. Диффузия малораствори-мой примеси сопровождается образованием дислокаций, по которым в процессе канальной диффузии происходит активное проникновение жидкого металла. Возникновение этих дислокаций обусловлено упругими напряжениями, которые релаксируются в процессе диффузии: JriHt г п л а б .1 t и 1 - V с dy {29} где р - относительное изменение параметра решетки паяемого металла при растворении (молярные доли} 1 % припоя; Е -- модуль Юнга; v - коэффициент Пуассона; с - концентрация элемента по толщине пластины паяемого металла; а - толщина пластины паяемого металла; у - текущая координата (перпендикулярно к плоскости спая) Из уравнения следует, что максимальные напряжения создаются в на-чале диффузионного Процесса на поверхности пластины; <тах - j , ) (30} где с- концентрация элемента на границе фаз. В приведенном случае лайки стали ОЗВД золотом последнее, диффундируя по большеугловыи границам и в объеме зерен паяемого металла, вызывает образование лислокалионной сетки, 1ыеющей наибольшее развитие по границам зерен Повышенная проницаемость границ зерен обусловлена, с одной стороны, повышенной лиффу-зионной подвижностью са.чой границы зерен, с другой - возникиовением вокруг границ зерна области с повышенной диффузионной проницаемостью. Схема процессов, приаоляших к образованию по Границам зерен своеобразных диффузионных клиньев, показана на рис 19, Структура этих клиньев, выявленная с применением  о -потек IIS oStie.fti - -narrjQt Jw границг! -потек 1ш аинпацалм Рис. У- Схема диффузионных гтотокоб по границам ерен в зоне спаев оптического и электронного микроскопов, дана на рис. 20. Расширение кдива происходит в результате диффузии в зерно и плавления образующегося при этом твердого раствора. Существенный вклад в проникнове-яне припоя по границам зерен может внести также адсорбционный эффект понкжевня прочности. Жидкий припой, затекая в трещины, образую-optecfl по границам зерен, взаимодействует со стенками и в зависимости от наклона границ, уровня напряжений, влияния примесей и других факторов приводит к образова н ию диффузной -вых клиньев различных размеров. Анализ микроструктур паяных швов созБоляет заключить, что на процесс образования спая и соответственно на его прочность решающее влияние оказывает состояние поверхности паяемого металла На рис. 20, б видно, что непрерывного спая по границе паяемый металл - шов нет. Это связано не только с недостаточным фтюсованием паяемого металла, но и с вытеснением на его поверхность неметаллических включений из расплава при кристаллизации. Исследование влияния количества жидкой фазы в шве на формирование спая на примере пайки низкоуглеродистой электротехнической стали ОЗВД показало, что в среде водорода в больших зазорах (около 0,5-2 мм) кристаллизация в шве происходит с образованием развитой дендритной структуры. При зазорах 0,4-0,3 мм затвердевание идет путем образования и роста крупных ячеистых кристаллов на границе с железом и разветвленных кристаллов в центральной части шва. С уменьщением зазора преобладающей становится ячеистая форма затвердевания. При зазоре 0,05 мм кристаллизация происходит путем образования по   Рис. 20. Диффузионный клин по границе зерен стали 03 ВД при панке; а - галлне.ч в среде водорода (температура пайкн 1 i 00 С, выдержка i мин); б - золотом, 1 - головная часть клнна при пайке золотом  Piic. 21. Один ряд плоских зерен в шве при пайке стали ОЗВД медью в среде водорода (температура пайкн 1100С, зачор 0,05 мм) ширине шва одного ряда плоских зерен (рис. 21). Зона сплавления в случае пайки стали ОЗВД медью при температуре 1100 °С представляет собой однофазный твердый раствор железа в меди. Среднее содержание железа в зоне сплавления в зависимости от зазора и времени выдержки приведено в табл. 5. Результаты экспериментов позволяют сделать вывод, что при при.меняемых на практике зазорах и выдержках средний состав зоны сплавления, непостоянен. Содержание растворенного в припое 5. Среднее содержание железа в зоне сплавления. Пайка железа медью при температуре 1100 С в среде водорода

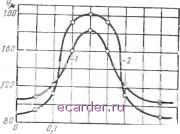

паяемого металла возрастает с уменьшением зазора. Изменения химического состава шва в зависимости от размера заз.ора при пайке никеля медью, меди припоем ПСр 70, алюминия иипком, цинка припоем ПОСК 51 приведены на рис. 22. Как видно из характера кривых, во всех случаях с уменьшением зазора содержание паяемого .металла в шве увеличивается. Если предположить, чтс; перенес паяемого металла в расплав припоя при растворении происходит исключительно за счет атомарной диффузии, подчиняющейся уравнению Фика, то можно оценить время, необходимое для насыщения, например, .меди железом при пайке. Согласно уравнению Фика dc cic uY ~ dx Начальные и граничные условия имеют вид: с {х, 0) = О при О < а: < а; с (х, /) = Со при X = а. -кассовые дола, %  О 0,1 0,2 0,3 0,-г С.5 Рис. 22. Изменение содержания паяемого металла в шве в зависимости от размера зазора: 1-3 - при пайке меди припоем ПСр 70. Температура пайки 875 °С, замер производился на микроанализаторах (/ - МАР-1; 2 - GEOL; 3 - методом количественной металлографии): 4 - при пайке цинка припоем ПОСК )1. Температура панки 200 °С; 5 - при пайке алюминия цинко.м. Те.м- пё?)атура пайки 480 °С где а - зазор под пайку; / - время; Со - предельная концентрация железа в меди при данной температуре. . Решение уравнения примем в виде с {X, t) = Со п -ел 1 4 Zj 2/г + I /1=0 . (2/г-Ы)л; X sm --- X ехр - (2n+l)-j. Dt TAeD - коэффициент диффузии железа в меди, принимаемый постоянным. Вследствие ликвации при кристаллизации компонентов расплава средний состав зоны сплавления можно определить лишь экспериментально. Временная зависимость средней концентрации железа в меди определится из предыдущего уравнения: c{t) - = Со с {X, t) dx - X ехр (2n-f (2я-М) (31) Для системы медь-железо коэффициент диффузии железа в медь при 1100 °С составляет 8-10 см с. Зависимость коэффициента диффузии железа от его концентрации не учитывается, поэтому результат расчета бу.дет приближенным. При зазоре й = 10 ? см необходимое время для насыщения меди железом до 0.9 Сг, составит 2,3а- 2,3-Ю-- 0,3с. Поскольку минимальное speiMH выдержки при температуре пайки принято 1 мин (см. табл. 5), временной зависимости состава жидкой фазы в зазоре 0,1 М.М наблюдаться не должно, что и подтверждается экспериментами. Расчет не учитывает конвекцн- 2 П/р и. Е. Петрунина онного переноса железа в расплаве и капиллярного давления, в силу чего дает завышенное значение времени насыщения меди железом. В действительности растворение должно происходить с гораздо большей скоростью. При увеличении температуры пайки независимо от времени выдержки структура швов остается однофазной - твердый раствор железа в меди. Отсутствие временной зависимости дает основание предположить, что составы жидких фаз в шве при температурах Си (массовые доли) % 20 16 12 8 о 10 го 30 Ч-О 50 бОмкН Рис. 23. Распределение меди в зоне спая при пайке стали ОЗВД пайки соответствуют равновесным, т. е. ликвидусу диаграммы состояния железо-медь, как и в случае пайки при 1100°С. После кристаллизации такие сплавы должны иметь двухфазную структуру, состоящую из твердых растворов на основе медн и на основе железа. Отсутствие в структуре зоны сплавления второй из указанных фаз обусловлено ее выделением на поверхности паяемого металла в виде прикристаллизованных слоев, что и подтверждается микро-рентгеноспектральным анализом образцов, паянных при температуре 1350 X (рис. 23). На кривой распределения отчетливо видна остановка, соответствующая стою твердого раствора на основе железа (И % меди). В соответствии с диаграммой состояния уменьшение растворимости железа в жидкой меди при охлаждении приводит к выделению фазы, богатой железом. Последняя в условиях образования растворно-диффузионного спая выделяется в виде эпитаксиаль- Основы физико-химических процессов пайки Процессы формирования паяного соединения ного слоя на границе с паяемым металлом. При пайке железа медью с разными зазорами структура, формирующаяся при затвердевании расплава, оказывается при прочих равных условиях различной в малых и больших зазорах. В широких зазорах (0,5-2 мм) кристаллизация происходит с образованием развитой дендритной структуры и и\5еет характер объемного затвердевания. Содержание железа в осях дендритов достигает 4 %, а на периферии падает до 2-2,5 % (массовые доли). Смена форм затвердевания с изменением размера зазора вызывается изменением условий кристаллизации. Согласно существующим представле-н.ням тип кристаллизации сплавов определяется градиентом температуры расплава, а также величиной и протяженностью области концентрационного переохлаждения вблизи фронта кристаллизации. При прочих равных условиях уменьшение зазора, а следовательно, слоя кристаллизующейся жидкости, начиная с определенного момента, приводит к таким изменениям указанных факторов, что дендритная форма кристаллов постепенно уступает место ячеистой, а последняя - преобладающему росту кристаллов с гладкой поверхностью. Окончательная кристаллическая структура металла шва не соответствует первоначальным форма.м роста кристаллов. Новые границы зерен в шве пересекают в произвольных направлениях дендритные и ячеистые кристаллы. При больших зазорах имеются участки, где вторичные границы совпадают с пограничными зонами первичных дендритов. При малых зазорах структура шва по ширине представляет собой один слой зерен. Возникновение вторичной структуры в литых сплавах связывается с образованием при кристаллизации большого числа дефектов (дислокаций и вакансий), способных перемещаться и группироваться в определенных участках затвердевающего металла. Уменьшение зазора и, следовательно, количества затвердевающего металла, в конечном счете, приводит к образованию плоских границ зерен при пайке как однокомпонентными. так и многокомпонентными припоями. С уменьшением зазора под пайку от 2 до 0,3 м.м предел прочности соединений встык при пайке железа медью возрастает с 255 МПа, что выше предела прочности припоя в исходном состоянии, до 338 МПа, что соответствует пределу прочности железа. При зазоре 0,3 мм медная прослойка оказывается равнопрочной с паяемым металлом. Дальнейшее уменьшение зазора приводит к тому, что шов оказывается прочнее основного .металла. При механических испытаниях разрушение образцов происходит по паяемому металлу и прочность стыковых соединений, выполненных с зазором 0,15 мм и менее, перестает зависеть от толщины медной прослойки. Поскольку состав зоны сплавления зависит от зазора под пайку и с уменьшением зазора содержание паяемого металла в зоне сплавления возрастает, то наблюдаемая зависимость прочности паяного соединения от размера зазора может быть объяснена различной прочностью образующегося в шве сплава, изменением структуры шва с уменьшением зазора и контактным упрочнением . Эффективность контактного упрочнения в случае стыкового соединения стержней возрастает с уменьшением отношения ширины шва (толщины мягкой прослойки) к диаметру стержня. В результате нормальные напряжения в прослойке могут значительно превысить предел прочности ее материала, определенный при свободной деформации. Для вязкого разрушения соединения по мягкой прослойке получена зависимость прочности соединения от механических свойств материала прослойки и ее размеров; ав = С{1-г[ЗГЗх(1.зП Ь (32) где о, - соответственно предел прочности и относительное удлинение материала прослойки в исходном состоянии; X - отношение ширины шва (толщины прослойки) к диа.метру стержня. При образовании спаев взаимодействие на границе паяе.мый металл - расплав припоя может приводить к возникновению общих зерен. Такой тип кристаллизации связан с происходящим при пайке оплавление.м зерен паяемого металла в диффузионной зоне насыщенной компонентами припоя. Такой вид спая характерен для пайки железа бериллием (рис. 24). Замер микротвердости в это.ч случае показал, что, если с увеличением выдержки при температуре пайки твердость паяемого металла снижается, твердость в шве возрастает, причем наибольшая твердость наблюдается в центральной его части (рис. 25). Последнее связано с образованием интер-металлпдов в зоне шва, более богатых бериллием. Согласно исследованиям поверхностных слоев стали ОЗВД и сталей, насыщаемых при температх pax 1000- 1150С бериллием, диффузия бериллия в сталь начинает заметно идти при 800 °С; при 1150С происходит оплавление зерен. На границе низкоуглеродистая сталь - бериллий nptr 1000 °С одновременно идут два процесса: диффузия бериллия в сталь, что вызывает у - -перекристаллизацию и появление кристаллов ос-фазы, ориентированных в направлении диффузии; диффузия углерода из стали в бериллий, что вызывает обеднение поверхностных слоев стали углеродом. Взаимодействие бериллия с углеродом приводит к образованию карбида бериллия, имеющего высокую твердость. При охлаждении насыщенных бериллием слоев происходит выпадение из перенасыщентюго раствора бериллия в а-железе интер.мета.тлических соединений - бериллидов, что сопровождается повышением твердости. Форчированне галтелей паяных соединений. Свойства паяных соедиле-ннй в значительной мере определяются характером галтелей, которые в за-виси.мости от типа соединений могут воспринимать до 75 % внешней нагрузки. Процессы образования галтелей паяиого соед1 ения зависят от природы взаимодействующих металлов, зазора, режима пайки, характера Флю-2*  Рис. 24, Микроструктура шва при пайке стали ОЗВД бериллием (температура пайки 1350 С, выдержка ) мин) сования и других факторов. При прочих равных условиях образование галтелей определяется количеством жидкой фазы в шве. Галтоль паяного соединения можно рассматривать как своеобразную емкость, которая в процессе пайки заполняется расплавом припоя. При оптимальном количестве припоя Б шве и необходимых условиях формирования спая образуются полномерные галтели. Избыток жидкой фазы, неравно.мерность зазора ведет к искажению формы галтелей, к образованию наплывов. В основу расчета равновес!гой формы галтели положена зависимость, описывающая фоому поверхности жидкости, граничащей с плоским вертикальным элементом детали. Под дейст-  Рис. 25. Насиредс.ченке микротвердости по ширине шва при пайке стали ОЗВД бериллием: / - выдержка при пайке 1 мин; 2 - выдержка после палки при 1250°С 1 ч 1 2 3 4 [5] 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 |