| |

|

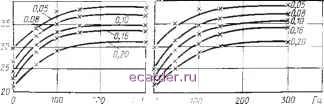

Слаботочка Книги 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 [51] 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 Предел прочности при этом снижался с 520 до 260 МПа. С увеличением зазора предел прочности также снижался Е результате возникновения дефектов типа усадочных раковин. Оптимальная величина зазора, в свою счере;;ь, зависит от точности сборки соединения под пайку. Особо важное значение для сохранения в процессе нагрева при пайке оптимального зазора имеет учет ТКЛР соединяемых материалов. Как показывает опыт применения пайки, причиной снижения прочности паяных соединений обычно являются избыточное количество расплава припоя в зазоре и возникновение хруп-ких иитерметаллидных прослоек. При больших зазорах ликвация приводит к ослаблению центральной части шва вследствие концентрации в ней более легкоплавкой и менее прочной составляющей. Для увеличения числа центров кристаллизации и снижения ликвации в шве в состав припоев иногда вводят частицы паяемого металла или иного более тугоплавкого металла, увеличение числа центров кристаллизации происходит в случае модифиии-рсвания paciLiaBa. Особенности геометрии шва затрудняют расно.мег>11ое распределение модификатора в расплаве зоны сплавления, что оказывает вл11яние на структуру шва. Эффективный способ увеличения числа центров кристаллизации - приме-неьше вибрации в процессе коистал -ли:;ации расплава. Твердые частицы в зоне сплавления пол воздействием вибрации перемещаются в расплаве, в результате центральная часть шва 5g-!0,Mna обогащается тугоплавким компонен -том. Таким образом, вибрация способствует выравниванию химичеокого состава шва по сечению. Возникновение и рост иитерметаллидных п рослое; : в шве зависят от длительности взаимодействия твердой и жидкой фаз. Применение вибрации способствует сокращению необходимого времени котгтак-тировання расплава с поверхностью паяемого металла и тем самым измельчению возникающих интерметаллидов. Мелкодисперсные частицы тугоплавкого соединения являются дополни -тельными центрами кристалл и.зации. что в свою очередь повышает свойстга соединений. Для обеспечения колеб:-НИИ одинаковой интенсивности во все\ зонах шва используют частоты v свыше 300 Гц. При пайке стали OSXiSHICT Гфи-поями из н и кел ь-хро,мо-марганцевой основе применение вибрации (<1мпл i-туда колебапил якоря элсктромаг!!1!та 0.02-0.03 мм) способствует повьиис-гн!ю Прочности соединений на 30- 50 ?о . На рпс, 3 представлены зависн-ностц предела прочности пш\\ъ\\ соединений от частоты вибрации и нырни:,! зазора при пайке ст.-ли OSX1SH10T припоями Г40НХ (а) и ПЖК-35 (6) Из рисунка BH.iHO, что приложение вибрации частотой до 150 Гц способствует повышению прочности соединения. Дальнейшее увеличение частоты колебаний практически не влияет на повышение прочности независимо от ширины зазора. Флюсы, особенно при высокоте.мг;е-parypHoii пайке, снижают поверхностное натяжение расплавленного припоя  3DD о Рис. 3. Изменение []рочности соединений при .с стали OSXISHIOT в зависимости от ширины зазора и частоты вибрации в процессе )аики (цифрами на кривых обозначе]!а ширина зазора, мм) И тем самым облегчают процессы смачивания и капиллярного течения. В то же время остатки флюсов и продукты взаимодействия их с окисными пленками образуют в шве шлаковые включения, приводящие к потере прочности, коррозионной стойкости соединения, нарушению плотности металла шва. При пайке в газовых средах, содержащих СО. На, в случае длительных выдержек возможно их нежелательное воздействие на паяемый металл с образованием на его поверхности карбидов, нитридов, гидридов, обезуглероженных зон. Использование газовых сред обеспечивает возможность получения паяных швов с минимальными зазорами. Одновременно активные составляющие газовых сред могут вступать во взаимодействие с припоем, образуя продукты реакции (гидриды, нитриды, карбиды, газообразный водород). При пайке в вакууме наблюдается дегазация металла шва и, как следствие, достигается более высокая его плотность. Вместе с тем в вакуvvt возможно испарение летучих компонентов припс!т, таких, как маргансч; цинк, кадмии, что может привести к пористое! и шва. Влияние способа нагрева при пайке зависит от природы источника тепла, от параметров оборудовании, флюсу-юще1 среды, применяемых cpe.iCTB механизации. При нагреве горелками газовое пламя вступает во взаимодействие с паяемым металлом и расплавом припоя; при печном на.реве тре-б\ ются более эффективные флюсующие средства; индукцн()н1!ый - связан с возтенствием переменного магни гного поля, что способствчет лу1шем\ фор-MiрОБ;;нию шва От способа нагрева завиит равномерность распределения тепл по сече!!ию паяемого изделия Скопось нагрева под пайк\ може-нахотиться широких пределах и определяется та1?и,ми фактор aim, как характер источника нагрева, приоода взаимодействующих материалон, га-баритЁ)! и толщина стенок паяемого изделия и др Ог нее зависит рувно-мернос-ь нагрева вознгк!;овение напряжений в зоне соединений, структ\ р-ные IIре.чращения в паяемом металле и др. Поэтому, например, пайка в печах или солевых ваннах обеспечивает более равномерньи ! нагрев, чем пайка горелками или паяль!;иком. Однако печной iiarpcB или нагрев в солевых ваннах приво.шт к снижению прочности паяемого металла. Режим пайки зачастую оказывает решающ;е влияние на поочность пая-нык соединен]. Как известно, в по-нятие режима пайки входит температура пайки, время выдержки при температуре пайки, давление, скорость охлаж.1ен11я паяного соединения. Правильный выбор температурного интервала пайки обеспечивает хорошее смачивание припоем поверхности, гарантированное заполне1гие зазоров, необходимое взаимоде11ствие припоя с паяемым металлом. Совокупность этих факторов! обеспечивает максимальную прочность паяных соединений. На выбор температ>ркого интервала пайки оказывает влияние температура плавления припоя, характер его взаимодействия с паяемым металлом, способ внесения припоя в зазор, приме-няе.мая флюсующая среда и др. Обычно те.мперагура пайки .чыше температуры ликвя;;уса припоя, в некоторых случаях она может быть равна ей и даже быть ниже нее (интервал твер-дожидкого состояния!- Повышение температуры 1ыики и времени выдержки наряду с ускорением диффузионных процессов и усиление.м растворения паяемого металла в расплаве припоя, может вызвать разупрочнение 1ияе-мого металла, его эрозию, окн.лекне, испарение отдельных компонентов, что непосредственно отражается на структуре и свойствах паяного соединения. Время выдержки в выбранном интервале температур пайки также определяет структуру и iipoiriocTb паяных соединении. Та. пои капиллярной пайке время выдержки невелико и соствьля!.-т от десятков сеьлнд до нескольких 1шн>т. вeличeннoe время выдержки, например, при дифф\зион-нон пайке, может привести к значи-гель и ом \ 1]овышению прочности соединения Однако и родо-!жи тельная выдержка .может заметно \ чудшить свойствд га.яемиго .ме-аллз Зависимость предела прочности паянjro соединения при срезе 01 BuepjKKH при

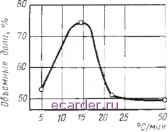

5 т 50 100 500 2000 50001,с Рис. 4. Илрр(еиенпе прочности паяных на-X.1CCI чиых i:oeii.HHeHnii из СтЗ ц зависимое ги от вылержкн при температуре паЙКН: J - npiiHofr be - Мп; - - npiinot! Ре - Мп - С; 3 - припой Си пайке припоями Fe-Мп, Fe-С-.in и медыо [!ГИ1!С ена на рнс. 4, Большое Елняние на повышение прочности паяных соединений оказывает давление в процессе пайки. Это особенно важно при naiiKe припоями, применяемыми в виде готовых форм из порошка, на полимерно!! связке и настами, когда даЕленис обеспечивает необходи.мую плотность у;еталлз шва. СчшественнС) влияние на структуру н, как следствие, на грочность паяных сседннепиЙ оказывает скорость охлаждения, ее уй<*л;;чсн]е 1ожст Е!р1-.нести к измельчению структуры, перераспре-.1еле!!И[0 сосчавлнюших зо!!Ы сплавления или к выделению структ>рных Г cd )0,УПс  20 0 60 во °С/С Рис, z Прочность [1аяны>1 соединений Hj меди ь jaBiiLUMocTH от скопости охлаждения ([ip[!ii(in - Pb, in, Sn. ПСр 7,5, тсм1!ерату1)ы пайки 8.i(l С, среда - вакуум составляющих, определяющих прочностные характеристики соединения Как правило, измельчение структурных составляющих повышает прочность соединения. Влияние скорости охлаждения па прочность соединений при пайке в вакучме мели свинцом, оловом, индием и припоем ПСр 7.5 показано иа рис, 5. Скорость охлаждения после пайки оказывает влияние на формирование-первичной структуры шва, распреде-л*.11ие компонентов, пористость, внутренние напряжения, возникновение горячих и холодных трещин в шве и околошовной зоне. На рис, 6 показано влияние скорости охлаждения на количество эвтектической составляющей в шве при контактно-реактивной пайке магния серебром. На ос[гОБе приведенной зависимости можно назначать скорости охлаждения, при которых содержание хрупкой составляющей в шве минимально, добиться совмещения цикла пайки с термической обработкой паяного соединения. Для повышения механических, коррозионных и других харатеристик паяного соединения довольно часто использ\ ют термическую обработку, которая Может быть применена при пайке термообрабатываемых сплавов. Например, при соеди!1ени[1 быстрорежущих инструментальных сталей с корпусом инструмента из конструкционных сталей в качестве припоя используют ферромарганец (70-80 % Мь), Это позволяет сразу после пайки произвести закалке инстрл мента с температуры 1200-[ЗООС с последующим отпуском при 560-580С- Аналогичным образом совмещают пайку  Рис, 6, Содержание эвтектическол со-ставляюи!ей в аависииости от скорости охлаждения при пайке магния серебром с закалкой и отпуском для конструкционных сталей. С целью- выравнивания состава и улучшения структуры и механических характеристик паяного соедиие1И!Я иногда используют тер.чо-диффузио1;иый гомогенизирующий от-жиг. Например, при.меняют термодиффузионную обработку паяных соединений титановых рабочих колес центробежных коми рессор н [.IX машин. Пайку проводят с применением в качестве припоя фольги меди или никеля (контактно-реактивная пайка), что позволяет повысить механические характеристики паяного соединения. Таким образом, конструктивные факторы изделия, физико-химические свой-ства материалов, условия и режимы пайкн оказывают влияние ка структуру и свойства naniioio соединения. Исследован)*н паяных соединений имеют целью прежде всего выявить тенденции этого влияния и определить оптимальные условия получения паяного соединения на всех стадиях производства паяного изделия. Методы исследования структуры и свойств паяных соединений Исследование паяных соединений ведется практически всеми существу-кмцими методами изучения металлов и сплавов. Наибольшее применение при исследовании паяных соединений получил структурный анализ. Микроструктурный ана.,шз позволяет выявить структуру металла, взаимное расположи!;ие структурных составляющих, распределение иитерметаллид-HI.1X фаз, наличие разного рода дефек-iuj. неметаллических включений и др. Отбор проб паяных- соединений для м/кроисслелопания z помощью светового л:ик1:...скопа производят с учетом н£ибоЛ.-й полмси енкн исследуемого CLL.-CTiS д одьом обраоЦс и удобства п:..иедецйя металлографических иссле..(>ванип. Образец для микроисследования паяного coc.iHHtt;uft берется высотой 10- 20 мм и ;:лощадью поверхности нссле-д c.Bi: н 14 д с 3 см- Б и рез дть об р азцы из паяною соединения допускается только ЛСтал. -ореж\ шим инстрг.мен- том, не вызывающим леформнровання зоны шва н изменения стр-, кт\ры в результате нагрева. При вырезке образцов нз листовых констр\кций толщиной менее 1-2 мм ихпредвари, тсльно зйкренля(От с пр;1дающими жесткость конструкции гтсдкллдками и обрабатывают собмостно. Bi.ipeaaH-ный из паяного соединения образец обычно монтируют Б специальные за-жимы. При исследовании образцов малых размеров их помещают в формы (кольца) и заливают серой или легко-плавкими сплавами. Следует иметь в виду, что такое закрепление микро-шлифа нежелательно, поскольку материал заливки искажает результаты исследования, а также загрязняет полировальные круг?1. Более цс-лесооб-разно заливать образцы пластмассами. Существует !1ескиЛько способов фикса-ции пластмассой образцов для металлографических исследований при 20 С или повышенной температуре (до 150- 180 °С). При допустимости нагрева исследуемых образцов паяных соединений применяют бакелит или термопластические пены. Можно использовать жидкие эпоксидные смолы ЭД-5 или ЭД-6 в сочетании с отвердителе.м {примерно 25 %), которые позволяют заливать образец при 20 С и повышенной температуре. Условия отверждения эпоксидных смол приведены в табл. 1, Образец, предназначенный для за-ливки, помещают в форму, например засыпают порошком бакелита, и нагревают под давлением. При использовании эпоксидных смол их Б смеси с отвердителем заливают в форму, где помещен образец, Отверж- 1. Условия отверждения смол ЭД-а я ЭД-Ь Отвердкть.-ь Условия отверждения р ату ре Время, ч

Структура и свойства паяных соединений дение происходит без приложения давления. Для приготоЕЛсния микрошлифов применяют бумагу на водоупорной основе с указанием номера зернистости, СП редел яе.мой в микромиллиметрах. Классификация размерен зерен абразивных материалов в соответствии с ГОСТ 3647-йО. примекненых для изготовления .уикрошлифов, приведена в табл. 2. 2, Мийпошлифпоропгки и тонкие мккрошлифпооошкн

При приготсолснии мн1-,рошлифов основное внимание до-тжно быть обращено на получение ровной поверхности, без рельефа между паяемым металлом и зоной шва. Для ьллифи-вания образцов при.меняют шлифовальные кр\ги; обычная обработка иа шлифовальных станках для зтой цели непригодна, поскольку вызывает изменение в структуре металла на значительную глубину. В процессе шлифования образна на шлифовальных кругах при переходе от крушюзерилстого абразива к мелкозернистом v необходимо тщательно мыть образен под crpveA виды с тем, чтобы нсмючитв возможность переноса частиц более крупного абразива. Прн каждом переходе направление шлифования меняется на 90 Частота Брашения гопнзонтёльных кр\гое ппи поп г отсилен и i: м и к рошл ифсв паяных соединении сталей и медных сплйьсв составтяет 600-!200 об-мин, алюминиевых н магниевых сплавов 600- 800 об/мин. На одних и те.\ же кругах нельзя обрабатывать образны из различных материалов, так как качество шлифов п)и этом снижается. Ш.1Н-фование на данном абразиве считается законченныч, коДа на обрабатываемой поверхности не остается рисок от предыдущего a6jia3HBa. Полирование микрошлифов паяных соединений можно производить механическим способом или электрохимическим Механическое полирование принципиально не отличается от шлифования; оно производится на дисках, обтянутых сукном, фетром нлн бархатом. Абразивный материал при П( лировании (окись алюминия или хрсмз подают в виде водной суспензи! (5-15 г абразива на 1 л воды), полученной после отстоя более крупных фракций. Качественно приготсвленнын микрошлиф паяного соединения должен иметь плоскую поверхность без рисок от шлифования, царапин и загрязнений. Нежелательны в поле шлифа хвосты , поянляюншеся в результате выкранщвания при обработ-;е хрупких составляющих. Наиболее частым дефектом шлиФоБ паяных соединениг являются завалы на границе шва п паяемого металла. Поэтому при изготовлении шлифов необходимо уч)-тывать различие состава и свойстг-паяемого металла и шва. Различие в твердости зон паяного соединени*: при обычном механическом полировании приводит к тому, что в связе с неравномерной обработкой создается рельефюсть поверхности ил1: дефектность. При резком различии твердости зон паяного соединения иг- ч. Пасты на алмазной основе

Методы исследования паяных соелптнчй пользуют алмазнОЕ! полирование, что обеспеч1вает получение достаточно pOBHoii поверхности шлифа и повышает производительность процесса в 2- 3 раза В табл. 3 приведена массифи-кация составов паст на алмазной основе в соответствцн с СТ СЭВ 206-75, Выявить микростру кту ру пая1Ю о соединении можно химическим или электролитическим травление.м с использованием фазового контраста, а также методом Т1;плового i раЕле11НЯ, Существенным недостатком .многих металлографических методов исследований является OTCyTCTiHie количественной оценки результатов, что в неко-Т0[)Сн степени восполняется расчетными методами и сочетанием микроанализа с д;)угимн .\!етодам11 (физическим, химически.м и Др ). Для исследований микрострук1уры наиболее часто попользуют световые микроскопы МИМ-7 и МНЛ\-Ь Разрешающая способность оптического светового микроскопа с применением Mac.iKHoro иммерсионного объектива соответствует практически 1 мк.м. Из\ченис стру ктуры производят на Шлифах, изготовленныч перпендикулярно или под углом к плоскости спая ( косой шлиф). Первый вид ш.Еифов обще11рикят как более простой; еко-сыС шлифы изготовляют под небольшие у гло.м к плоскости спая, что позволяет расширить исследуемую область которая при пе[)пендикулярном cpeje ввнд> незначительной протяженности ::ечения, трудно поддается изучению Подюювленньгй микрошлнсЬ вначале изучают к натравленном состоянии при различном увеличении. Это дает возмоялость выявить такие дефекты, кал нспропан. раковины, поры, трещины, неметаллические включения П;,. гтгученни иетравленногс ц,.тнфа возможно частичное вь:явление лишро- CTp\KTypLl особенно пои Н2ЛИЧП. ЗКс- чителькой разности электрохимических ншенцпалов паяемого металла и при- [-1е\:еталличес1;ие включения облагают меньшей отражаюшей способ-. .;-тью. чем метз.чы, поэтому в 1сле з;..сни>1 микроскопа они выявляются в виде темных пятен Чтобы отличить их ст .1011, котооые также выяв.; яютс Б виде те.мных nsrrtiii, aiefKa изменяют фокусное рассз ояние, поворачивая микрометрический винт микроскопа. При эта\1 крля чикропор то сходятся, то рас.одягея, чего но 1роисходит прн рассмотрении неметаллических включен н н Хи.мичсское травление позволяет вы-Я[И1Т общую структуру HiBa, производить селективное определение фаз с учетом колебания их состаз,ч, кри-С1аллографической ориент нровки, вы-яв.гять ликвацию элсме!!тов в сплаве, дислокацию структур, проводить цветовое раздчлсние фаз и др Л.,!Я изучения структуры паяемсго металла, отдельных зон шва или отдельных фаз приходится последова-тсльпс! применять несколько тразите-лей В таб.т 4 приведены составы реактивов и способы химического травления для выявления микроструктуры паяных соединений Д,1Г. :;ыявлс-ния микроструктуры при налим близких э.1 ктр о химических потенциалов припоя и паяемого металла применяют электролитическое Т1)аЕление. Составы электролитов и режимы электролитического тр::ле-ния ПрН1!еден!)[ в тйбл 5 Тепловое травление целесообразно в тех случаях, когда хн.мнческос- травление Дает однотонну[у структур\ н;Ба. Подбирая составы cpez обладг.юших различной i.Ki!c.iP.iomeii способностью, и температуру трав, ения, можно получить четкою кйртчн> cTpi ктуры паяного уединения. ДкТод окргшива-ния .r:osep\KOCTH .микрошлифа при нагреве п П1ЮТСЧИ0М аргоне испсдьзуют, например, дли выявления струк.туры паяного соединен ИЯ коруозионно--стойкой стали ( 8.x 181:\ Г 12X25Hi6r7APi с мел.ы.! сн.1авом (BpXIi Использза.нпе эле>трсьных микроскопов npi исследован!.и паяных соеди ie ип позволяет повыли?! разве-шаюд:мо способность до i нм В настоящее воемя применяют электронные л.икпоскопы поосве-ипваюшею типа (ЭЧ5 УЭМВ-ЮОЛ, >ЭМВ-100К и др ), которые П03В0.1Я10Г исследовать микро-ст[)\,чту р*. на плескал Такие пленки М ж.-. получд-ь, из; тавл шая тонкие срезы \:асс!1вных сбоа-нов с их по-CvTCiylouii м электропил оозаним или 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 [51] 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||