| |

|

Слаботочка Книги .Ми к рот вердость некоторых металлов

Продолжение табл. 6

Рис. S. Электрическая схема установки для 1имерения мицро-термо-ЭдС; / - ферр резонансны стабилизатор: i - вольфргмовая игла; 3 - микропе11>; 4 - термопара; 5 - образец; 6 - гальванометр; 7 - шунт 7. Михротверяость некоторык фа и структурных составляющих

Л1;кротвердуеть мар)снснта

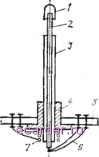

менение иглы с контролируемым нагревом микропечью. При соприкосновении нагретого конца иглы с поверхностью шлифа возникает термо-ЭДС. При прочих равных условиях значение термо-ЭДС определяется свойствами материала, с которым соприкасается игла. Этот метод исследований используют 3 сочетании с микроструктурным анализом, Аналогично методу измерения микротвердости он дает возможность производить измерение в любом месте микрошлифа. Результаты измерений показывают сравнительные значения термо-  Рис. 9, датчик прибора для определения микро-термо-ЭДС; / - уакговый зажим. 2 - вольфрамовая И1ла: 3 - фарфоровая трубка. -? - втулка, 3 - монтажная плита (текстолит). С - TepMonaiij - микропечь Методы исследования паяных соединений ЭДС о1ДелЬ1ых составляющие cipyK-туры или лик[;н[ионной неоднородности Boj.MO/UHbl i! абсолютные измерения, дли которых нообходилЕ подбор определенных пар матерналов игла-образен и соответетвующеу их тарирование. КорроЗ-.онные исследонанин п.)яных соединений имеют больикн, значение, поскольку стоГ1КОсть 1таят го изделия к воздейстьню коррозии так же важна, как и cjo меха1[ичсская прочность. OciiomioH причиной коррозионного разрушения паяных соединений является различие электродных потенциалов паяемого метал;га и металла шва. Стандартные электродные потенциалы металлов приведены в табл, 9 В целях уменьшения различия в электродных noTenmia-iax паяемого металла и npHHosi в качестве основы Припоев предпочтительно выбирают паяемые металлы. Особенно важно это соблюдать при разработке припоев для пайки металлов н сплавов с низким электродным потенциалом - алюминия и магния. Непосредственной причиной коррозии паяных соединений является иаличиу корро.н10П11он среды в зоне гива Сушествмот 1ве разновидности кс-рюзионн()го pdjp\Liieiuni паяных со-единспиг, LciH учпты1!с!Ть влияния \ Т<1!К0В (рлюсов- irOTCHiuia 1 паяемого металла более электроположительный, чем 1ютсн-ии-Л тна, поэтому корродирует шов Поскольку объем металла в шве незначителен, то происходит довольно быстрое разрушение паяного соединения; потенциал паяемого металла более (лектроогринателегг в сравнении с металлом шва. В этом случае корродирует основной металл. Первый тип взаимодействия припоя с основным металлом характерен для паяных соединений многих конструкционных материалов Оценку коррозионной стойкости соединений при таком характере вз-тимоденствия припоя и ocHJBHoro металл i производят ири испытании паяных соединений в различных коррозионгю-активных средах. При раз!1аботке припоев обычно нс пользуют ускоренные методы испытаний во блажной камере (при одновременном взаимодействии влаги и нагрева), с частичным или полным по- 9. Стандартные электродные потенциалы металлов дли элелтродныч реиьний Мс .\\е~ пе при 25 °С

П/р и £ Петр>нмн£ Структура и свойства паяных соединений Рис. 10. Схема установки для ускоренны-иоррознониых испытаний электрохимн ческим методом: / - исследуемые образцы (.4 - анод, К - катод); 2 - гальванометр; 3 - ключ 4 - источник постоянного тока; 5 - микроамперметр постоянного тока. 6 - постоянное сопротипление; 7 - не ременное сопротивление гружением паяных образцов в разлив ные жидкие среды. Этот вид испытания может производиться при перемещении жидкости ил и при попеременном погружении в жидкость и извлечении из нее образца в различных коррози-онно-активных средах. Для этой цели чаще используют 3 %-ный раствор хлористого натрия в воде ( морская вода ); используют также различные активные среды, соответствующие конкретной среде, в которой эксплуатируется паяное изделие. В необходимых случаях проводят длительные коррозионные испытания. Критерием оценки коррозионной стойкости соединений является снижение прочности соединений в процессе испытаний Наиболее желательная структура соединения - гомогенная. подвергающаяся равномерному разрушению Ускорение процесса коррозии наблюдается в том случае, когда разрушаются тончайшие интерметаллические прослойки, выделившиеся в зоне спаев Второй тип взаимодействия присущ главным образом паяным соединениям маг 1*ис, I 1. Кривые относительного зна гения коррозионных токов в контакте / - цинк - лрнпой ПОСК 51, ? - ст. А (алюминий ч: % иинка - приг ПОСК 51, сплав П-300 - прнп ПОСК 51 Список литературы вали оы гальваническую пару с паяемым металлом при минимальной разности потенциалов. Защитные покрытия должны предотвращать возможность контактирования коррозионно-активиых сред с паяным соединением. Это особе1ШО важно для материалов с ни.чким электродным потенциалом (алюминия, магния и сплавов на их основе]. Для устранения различия r потенциалах контактирующих материалов часто используют технологические приемы. Например, для соединения ответственных изделий используют изотермическую выдержку изделий в процессе иайкн. Помимо увеличения прочности соединений, это способствует выравниванию потенциалов контактирующих материалов в зоне паяного соединения. При пайке алюминиевых сплавов низкотемпературными припоями на паяемый материал наносят барьерные покрытия, имеющие значительно меньшую разность потенциалов с материалом припоя. К числу мер, снижающих коррозионное разрушение паяных соединений, можно отнести замену флюсовой пайки пайкой в контролируемых средах. При использовании ф.-1Юсов следует применять ко.мпозиции. и.меющие минимальную коррозионную активность. Среди способов, уменьшающих активное воздействие остатков флюсов, известно также использование ингибиторов коррозии Список литературы 1. Бирке Л. С, Рентгеновский микроанализ с помощью электронного зонда Пер, с англ./Под ред. К- И. Норбутта l4,l Металлургия. 1966. 21б с. 2. Глазов В. М., Вигдоровнч В. Н 1Чикротпердоеть металлов н пол у провод пиков. М.; Металлургия. 1969, 247 с, 3. Горелик С. С, Расторгуев А. Н.. Снажов Ю. А. Рентгенографические и элек гронно-графический анализ металлов М.: Металл у ргиздат. 1903. 256 С. 4. Долгов Ю. С. Сидохнн Ю. Ф Вопросы формирований паяного шва Машиностроение, 1973. 132 с. 5. Масленников С. Б, Применение мнк рорентгсноспектральиого анализа. М. Металлургия. 1968. 110 с. 6. Петрунин И. е., Лоцманов с. Н., Николаев Г. А. Пай ка металлов. М. Металлургия. 1973. 279 с. 7. Смол мен Р., Ашбн К. Современная металлография. Пер с аигл. М.: Атом-нздат, 1970. 207 с. 8. Шибалов М. В. Пайка с кристаллы* зацией под давлением, М,; МеталлургиЯ( 1980. 67 с. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 [53] 54 55 56 57 58 59 60 61 62 63 64 65 66 |