| |

|

Слаботочка Книги 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 [54] 55 56 57 58 59 60 61 62 63 64 65 66 ГЛАВА 11 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПАЙКИ Элементы математической модели технологического процесса пайки В математически записанных условиях должно быть дано в виде совокуп-нссти взаимосвязанных и взаимообус-лсвленных факторов краткое и достаточно точнее выражение существа производства паяных изделий. Рассмотрим эти условия. Температурное условие. Стремление повысить эксплуатационные температуры паяных конструкций потребовало учета ряда температурных факторов, составляющих основное условие осу-шоствле! ия процесса пайки, назван--ное температурным. Оно вытекает из особенностей пайки как специфического технологического процесса. Процесс пайки происходит без оплавления материала детали: плавится лишь припой, а паяемый металл подогревается до температч ры пайки,которая несколько выше температуры плавления припоя, но всегда ниже температуры плавления материала детали. При этом температура начала плавления припоя должна быть выше рабочей температуры паяного изделия в эксплуатации, В противном сл\чае при достаточно высокой рабочей температуре паяное изделие окажется неработсспсссбным Такии образом, это условие можно записать в виде (температура, Х): где ii - температура нача.1а плавления (точка сслид\са) материа.-а детали, 1-2 - темг-ература нагрева де-та-ти при плйке, или темпер:! \ ра пайки ?з - температ\ ра нача.-а п;;авления (точка солидуса) нрнпся: - рабочая температура паяного соединения при эксплуатации Сведения о значениях 1- ряда паяемых сталей и сплавов приведены в работах [9; 14. 15, 23]. Расчет li (°С) для конструкционных, коррозионно-стойких и жаропрочных паяемых сталей в зависимости от их Химического состава может быть выполнен с помощью формулы А. Г. Лиф-шица [23], после некоторой ее корректировки: /i= 1530-Л/ . к - V: CiAti. где Д?1,к - 30ч-50°С - интервал кристаллизации стали, т. е, разность между температурами ликвидуса и солидуса; с,- - концентрация 1-го легирующего элемента в стали, % ; Af j - изменение температуры плавления железа от введения 1 Vi i-ro элемента, Xl %; п -число легирующих элементов с стали. Значение 1530 °С означает температуру плавления технически чистого железа, с учетом имеющихся в нем постоянных примесей серы, фосфора, кислорода, азота и водорода. Подобным образом была получена формула для расчета fi С никелевых сплавов (1 - = 14-55 - Mt,. к - С/ A/i, а также для сплавов на 0С1Юве титана п ,i 16бе - Д,н. к - A/n (4) в последних дв\ х формулах значения Аи.ь- рекомендуется выбирать в тех же пределах, что и в сл\чае дл-сталей Значения Д/ для оценки влияния лeгиpyюUJHX элементов в сталях в никелевых и титановых сплавах приведены в табл i Знак минус \казаь в тех случаях, когда легирующий зле-менг повышает температуру плавлеьи; сплава, в отличие от остальных, кпда легирующие элементы снижают Ij Точность расчета ti по приведенно! м етодике вполне ппиемлема дтя ин- женерной практики. Рассогласование экспериментальных и расчетных данных не превышает +5 %. Значения 2 обычно согласуются со значениями з [!. 5, 7-9, 10-12, 15, 16, 19, 23], Вместе с тем значение 2 не может быть выбрано произ вольно без учета как это видно из формулы (1), В последнее время рекомендован метод расчета значений но известным данным о химическом составе припоев путем моделирования на ЭВ.М [6] Уравнение для этой цели в общем случае имеет вид: (я = Л + 1-1 -г гх-. + а;,Х: -- . . -f + ОцХп т- ai-iXx-i -г й1зХ[Х-, -f + -f uinXix -f ащх-гХэ -f- . + -{- tn-D nXnlXn, (5) где flo, 1. aj, ... Q( i) n- постоянные коэффициенты; Xj, X2, Xg, ....Xn - содержание каждого химического эле-мен,та в припое, %; п -общее число элементов. Проверка работоспособности уравнения (5) и оценка точности данного метода проводились на обширном массиве экспериментальных данных /. для т ~ 388 припоев. При разбиении общей выборки т на ряд частных, относящихся, например, к медным, никелевым, серебряным и другим припоям, достигается вполне приемлемая точность совпадения расчетных и зкс-пернменталы!ых данных. Так, в выборке серебряных припоев по ГОСТ 19738-74 с учетом в уравнении (5) членов, отражающих парное вза-и\1оде11ствие, полуено, что около 50 значений имело относительную norpeujHocTb, (), <1 ,6, и не было ни одного значения . 6/ > > 8 ~(. Средняя относительная погрешность при ЭТО.М составила : 2 % Рассмотренный метод позволил прак-гнчески начать формирование автома-гизированной системы управления ripo-ектнровакие! технологии (глнки (\С> ПТП) припоями с задл;чымн с[!.йгтпам11 4, 6. 241. leynepiiivpa пЯиого соеднпепия в условиях эксплуатации f, и диапазон I. Значения Д/; (°С,%) для химических элементов в сталях, никелевых и титановых сплавах

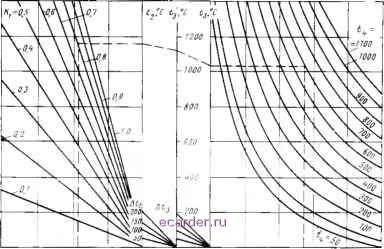

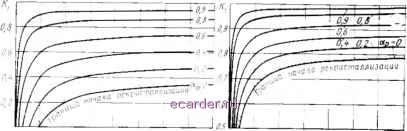

* Данные получены антором совместно с В, П. Сыроегиным н В Д Ковалевым ее изменения назначается при нроек-гированин паяных изделий, исходя из специальных расчетов [23]. Допускаемые значения для конструкционных матерналов и припоев указаны в работах [19, 23]. В последние десятилетия существенно возросли значения t, назначаемые в технических заданиях при создании новых изделий, в результате чего диапазон 1 - 1 для паяных изделий стал сравнительно узким. Поэтому выражение (1) должно быть подвергнуто Тщательному анализу. Параметры, входящие в выражение (П, могут быть найдены по следующим формулам t2-h- it. -3 = 4 -Г 4. превышение температуры начали плавления материала над тем-перагч рой папки, необходимое из ус-111ВНЯ сохранения Формы изделия прн нагреве в процессе пайки, С, Д.; - технологичоский флкто[1, учитывающий необходнмосгь [срегрева расплавленного припоя выыи точки ТИКВИДУСЛ для лучшего смачивания конструкционного материала и затекания в зазоры между соединяемыми деталями, X; А/з- интервал кристаллизации припоя, т. е. разность между температурой конца Г. и начала плавления припоя или между температурами ликвидуса и солидуса припоя, С; Al - минимальный температурный запас работоспособности припоя, *С. Решая совместно выражения (t) и (7) относительно и учитывая необходимость исключения погрешностей измерения температур, получаем (, - Д;,-Д?г-Дз>з>4+Д4- (8) Что&л исключить отсюда величины. не поддающиеся строгому учету, введем коэффициент : К, t/ti и К2 = TjTs, (9) где Тз и Ti - абсолютные температуры *, К, Отношение температур, выражаемое коэффициентом К2, называют гомологической (сходствен- Учитывая, что в ряде расчетных формул используются только абсолютные температуры, в данном разделе приняты обозна чен и я температуры как по Шкале Цельсия °С), удобной из соображений практики, так и по шкале Кельвина (Т. К). ной) температурой сплава (в данном случае-припоя) и нередко используют для расчета прочности и упругости сплавов. После подстановки (9) в выражение (8) и некоторых преобразований имеем -А/2-А/з> 1э>и + (Л+273). (10) Это условие изображено в виде номограммы на рис. 1. При расчетах рекомендуется выбирать возможно большее значение Kj, но, как следует из статистических данных. не выше 0,85-0,95. Значение А/ выбирают в пределах 15-75 °С, а А/3-обычно указывается в инструкциях и справочниках по пайке, но для эвтектических припоев и чистых металлов A/g - О, Значения коэффициента К, как пока-вывает опыт, следует выбирать в пределах 0.5-0.8, причем меньшие значения К2 соответствуют большему запасу прочности. Итак, знан марку конструкционного материала и, следовательно, температуры и tj, можно рассчитать или определить по номограмме (рис, 1) При  t, °С ?ЧОв 1600 803 0,2 Oii QR 0 8 1,0 Рис. I. Номограмма для расчета температурного условия пайки выбранных коэффициентах /(, и Кг пределы допускаемых температур и Г по которым, пользуясь справочной литературой, нужно выбрать тот или иной припой. По формуле (10) можно определить любой из входящих в нее параметров ест и известны остальные Например если имеем определенный припой, то зная температуру начала его плавле ния /д, и задавшись Кч. можно вычис лить допускаемую эксплуатационную температуру по формуле (1 -Ла). (И) Расчет температуры пайки ?2, уч* гом необходимости исключения погрешностей измерения температур, следует производить, пользуясь выражением xh > /г > 8+ 2 Дз- (12) На рис. I штриховой линией показан пример определения коэффициента по известным значениям , = 1485 °С Ki = 0,8. Д;., - 50 X Д(:, - 100 °с! 4 = 700 С для припоя системы никель-хром-марганец--бор. При этом определяем не только K-i. - 0,74, но и ранее неизвестные для этого случая значения I184X и = = 1034 ~С. Поскольку температура пайки должна быть согласована с температурой начала рекристаллизации /р паяемого материала во избежание значительного изменения его структуры и снижения прочности, то необходимо конкретизировать условия выбора коэффициента Л ] С этой [гелью введем понятие о коэффициенте ар, характеризующем степень перегрева металла выше температуры (р: Если считать, что (3 > то зпаче-ние этого коэффициента изменяется в пределах О р [, поскольку при 2 = (yt ар = О, а при = соответственно ар = i. Однако возможны случаи, когда < /р, Следовательно, fZp < 0. Принимая соотношение Т = 0,4Гпл, (141 получаем границу начала рекристаллизации технически чистых металлов Если параметры, входящие в выражение (14), пересчитать в °С, то при условии, что Тпл = Т, имеем fp = 0,4/1 - 164- (15) С учетом этого получаем ti - 0,4/1 + i64 /1-0,4(1 + 164 (16) Исключив из этого выражения путем подстановки = Ki?, согласно (9) и п роведя соответствующие преобразования, имеем = 0,4 -f О.Оар - 164 . (17) Эта зависимость представлена на рис. 2, о, где отмечена граница начала рекристаллизации. Итак, задаваясь различными значениями ар,  О 00 т 7200 Ш 2000 ?fOO 2800 i°L О Ш 800 1200 1800 2000 Zmt,V Рис, 2. Зависимость коэффициента от температуры начала плавления и сСр па: емых материалов: . - технически чистых металлои. б - промышленных сплавов в том числе и Кр =5 О, можно обоснованно выбрать К. для расчетов по формуле (10) нлн номограмме (рнс, 1), Для большинства промышленных сплавов В1!1раженне (14) несправедливо, поэтому рагсмот1)1!м случай, когда Tv = 0,8Гил. (18) Выразив параметры в С, получим tu = 0,8/, - 55. (19) После нодстановкн этого значения в формулу (13) можно записать 12 - 0,8/, I- 55 Исключив 1.2 согласно (9) и произведя некоторые преобразования, окончательно ПОЛУЧИМ Ki =0,8-i-0.2ap - 55 1 - а. (21) График этой зависимости показан на рис. 2, б. В отличие от чистых металлов для промышленных сплавов, как видно, имеется возможность выбирать существенно большие значения Ki прн сопоставимых значениях сср. Как отмечалось, коэффициент Л следует выбирать в пределах 0 /а 1. Однако на практике имеют место случаи, когда /С? > I, что отражено на рис. I. Это объясняется возможностью повышения (за счет диффузии Б паяном шве) температуры вторичного расплавления припоя, или, точнее, зоны сплавления на некоторое значение ivc = %,-h, (221 где А/рс - превышение !емпературы начала распаива!!Ия паяной коястрхк-цнн (ijj над тсмиератл рой припоя в исходном состояние При этом М0Ж(Т оказаться. чти [ > г. рс В Этих случал.х необходимо, однако, чтобы соблюдалось условие /, - 273 /Яр. - 2-3 (23) Но отсюд.1 нетрудно доказать, что ппи hp. козмжно допустить In < 1 (или иначе, когда 0< 4 - Арс) и коэффициент /Са становится больше единицы. Это обстоятельство существенно расширяет возможности эксплуатации паяных изделий при высоких температурах Далее необходимо учесть максимальную и минимальную температуры действия флюса или газовой среды. Очевидно, что l-te = А/ (24) где - температурный интервал .чействия флюса или газовой среды 119 ]. При этом необходи.мо обеспечить условия г, > h и /з. (25) После подстановки этих выражений в формулу (24) и преобразований получим Д(5 > А/а + А/з. (26) Прн пайке температура нагрева свя-3aiui со временем т. Следовательно, параметры t, /р, t, te и другие есть не только характеристики факторов, состаь л я [ощи X п роцесс панкн. но и некоторые значения функции t = = / (т или Г - -ф (т). Дифференциальное уравнение, описывающее в общем случае изменение температуры Т паяемого изделия с поверхностью F во времени т, получим из закона сохранения энергии в еле-23]: дующем виде С - ос(Тс-Г)?л- -eoaTdF, (27) где Сд - полная теплоемкость, под которой понимается количество тепла. поглощаемое изделием при его нагре-BJHHH на 1 С. Если изделие однородно, то С;; = cpV. где с, р и V - coornt. --ственно удельная теплоемкость, пло--ность и объем изделия, Нсли же изде-тие состоит пз разнородных частей То параметр С vIoжeт быть определи! как cvM.Ma полных теплоемкостей его отдельных частей Коэффициент тсплоотлачн а [Вт (м- С), температуру окруж-нч-ще1 среды Г например в печи, noi-лошасмый изделием удельный лучн-СТ1.1Ц теплоБон нот(ж <7 . и степень чч-ноты поверхности iianvMoro изчелия t принимаем постоянными во времени, но они могут изменяться но поверхности изделия. Параметр (. считается положительным, если изделие поглощает тепловой поток. Коэффициент излучения абсолютно черного тела (постоянная Стефана-Больцмана) Oq= = 5.67-10- Вт.Чм CCf]. Уравнение (27) можно записать через средние значения параметров следующим образом: С, dT F dx = аср (Г - Г) - ЕсрОоТ*, (28) где аср= - adF; Г = (Гс - <?л) dF: fcp - c])F 1 н dF. Если поверхность паяемого изделия можно разбить на п конечных участков с тощадью Fj, в пределах каждого нз которых значения Т, 9.1- н постоянные, то интегралы в последних соотношениях заменяем конечными с\ммамн: F fr , ср/ X 2 ( c, + (?л,) Fi\ Вер = Связь между T и Т при нестационарном нагреве от начальной температуры 7 -г1ч ( - 01 температуры пайки 7; можно получить решением уравнения (28): --. (29J (Т - Т) - ра,Т Это выражение может быть приведено к 6vjpa3MepHow\ вшу а - \ 1-й (301 где днач = Tj,aJf и = T/f - относительные начальная и текущая температуры, а 2 - Т2/Т - относительная температура пайки; т* = axF/Cu- безразмерное время; фактор N=-~T. Интеграл вычисляем по правилам интегрирования рациональных функций. График получаемой при этом зависимости может быть использован на практике. Из общего уравнения (27) имеем ряд частных случаев, когда, например, отсутствует конвективный теплообмен (а - 0)или можно пренебречь собственным излучением паяемого изделия, или изделие лишь излучает тепло со своей поверхности, т, е, когда сс = О и q,q 0. Уравнение (27) позволяет также решать некоторые задачи по оптимизации нагрева паяемого изделия. Итак, выражения (9)-(13), (22)-(26) и (28)-(30), взятые в совокупности, и составляют температурное условие пайки. Условие взаимодействия окисной пленки и металла с газовой средой (флюсом). Окисная пленка препятствует образованию металлической связи между расплавленным припоем и паяемым металлом, и поэтому ее необходимо удалить. Наиболее эффективным средством удаления окисных пленок при пайке рельефных изделий оказались специальные газовые флюсы, активно взаимодействующие не только с окислами, но и с металлом. При химической реакцнн изменяется термодинамический потенциал системы: Z2 - Zi = AZt, (31) где Z, а Z.2 - термодинамические потенциалы системы в произвольных со-с-ояниях 1 и 2; AZt - изменение термодинамического потенциала системы или термодинамический потенциал реакции, Дж/моль. Реакция протекает самопроизвольно TO-ibKO в том направлении, в котором т-:-рмодинамический потенциал системы \ли ньшается, а энтропия \велнчнвает-ся Стлдовательно. в этом случае < Z, и AZ,. < О (32) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 [54] 55 56 57 58 59 60 61 62 63 64 65 66 |