| |

|

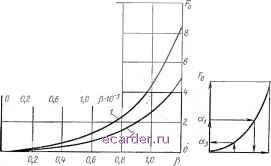

Слаботочка Книги 1 2 3 4 5 6 7 [8] 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66  Метод графического решения системы (19) будет приведен ниже для контактного плавления покрытия. В приближенном решении, результат которого, как показывает практика, хорошо совпадает с экспериментальным значением, можно использовать уравнение x / = 1, 3, (20) р 0222 . 2 о)1(-л1, + Дп) 0)j - число атомов в единице объема соответствующих фаз (coi сь: cog). Численные оценки показывают, что если значение Д22 не слишком мало (Д22 1), то второй сомножитель правой части уравнения (20) весьма мал (<:10 ), поэтому для технологических оценок им можно пренебречь, т. е. не учитывать диффузию в твердую фазу [1]. Таким образом, скорость перемещения границ прн контактном плавлении \Xi {t)\ = 2VDot (21) VPi + Рз Полученные зависимости достаточно хорошо совпадают с имеющимися экспериментальными данными. Расчеты показывают, что даже в случае большого времени взаимодействия {t = = 10- с при Dg = 5-10 ! CM-/C, Di и d3 10 ш~1с) ширина диффузионного слоя в твердой фазе составляет несколько десятков межатомных расстояни.й Диффузию в твердую фазу необходимо учитывать в том случае, если второй член уравнения (21) близок к единице (потоки в твердую и жидкую фазы сравнимы, т. е. D/Di 10) и значение д22 - термодинамический стимул для диффузии в жидкость - достаточно мало (не более единицы). Для анализа влияния взаимной растворимости взаимодействующих металлов на скорость контактного плавления, учитывая только концентрацион1гые члены в уравнении (21), можно записать х-1 (i) ау; (О а/у; Xq =Xi (/)-f + xs (0. хг (i) 1 - Д22 (22) X, (i) Приняв Дд/Дх = 4, получаем Xi {t)lxs (0 = 4. Различие в скоростях перемещения границ необходимо учитывать при разработке технологического процесса. Так, при пайке Zr со сталью более интенсивное растворение Zr в жидкой фазе ограничивает его применение в виде фольги. При расчете контактного плавления покрытия В толщиной / на поверхности полубесконечного тела А (см. рнс. 2) при Т = Ti решаем уравнение диффузии (14) с условиями массобаланса и начальными граничными условиями для фаз 1 и 2 как и в случае взаимодействия двух полубесконечных тел Л и В при новых граничных условиях для фазы 3:сз < з Ь=о - 3 \х=1 За начало отсчета х = О принимаем границу раздела до образования жидкой фазы. Введем глубину фронта концентрационного проникновения Z (i) и полагаем xi (О - -2Pi \D.J; Хз (О 2РзЛDot; zif) = 2у ]Щ; (23) где D2 определяется из (14). Решение Ci (х, t) в фазах 1 и 2 имеет вид, аналогичный (16) и (17). Распределение концентрации в фазе 3 аппроксимируем следующим образом: л / 2(0 -X \п csix, 0 = .з-Дзз(7(у-) Система уравнения (19) решается графически (рис. 3, а) или с помощью  а) 5) Рис. 3. Схема графического нахождения р.: а - графики функций [/ - F, (Р) = ехр (Р==) (1 +erf Р); 2 - (Р) = р ехр (В) - б-схема, поясняющая нахождение р, и рз [графическое решение системы трансцендентных уравнений (19) и (24)1 таблиц. Учитывая, что в большинстве случаев, представляющих практический интерес, D3/D, 10 , из (19) после простых преобразований получаем систему уравнений Р, ехр р? = Р.ехр рг (Д./ДО = аД, (24) где ttg = Рз ехр Р, Д = A.-j/Ai. Поясним схему графического решения уравнения (24), позволяющую определять значения Pj. Задавая произвольное значение, например Рд, откладываем его на оси р (рис. 3, б) и находим ttg на оси ординат. Далее, откладывая значение = адД на оси ординат, определяем Pj. Подставив найденные Р, и Рз в уравнения (19), проверяем тождество (правую часть уравнений рассчитываем из диаграммы состояния). Корректируя значение Рь повторяем операцию (обычно 3-4 раза) до точного нахождения Pj. пример. Рассчитаем толщину шва Хо в системе Си - Ata при Г = 1000 С-Зададим толщину слоя Мп / = 0,03 мм н = 4,9-10 ziA-lz, Хо = дс, Ц) -г + Хг (t) = 2 (р, + Р,) VdJ. определяем значения Р: при д3/д1 = 6 получаем Р, = 0,987; Р = 0,377. Окончательно имеем Ао = 107 мкм, t = 0,3 с. -Кшчно достаточно в значении двух звуков после запятой для определения Хо с точностью 1-2 0. Как уже отмечалось, основными-факторами, регулирующими процесс кон- тактного плавления, являются температура пайки, время, сила поджа-тия, толщина контактирующего слоя или слоев. Относительно большая скорость процесса образования жилкой фазы и высокая ее активность в мо.мент появления обеспечивают возможность практически мгновенного смачивания контактирующих поверхностей (<10 с). Следует подчеркнуть, что при папке припоями эвтектического состава смачивание поверхности происходит менее активно, так как химические потенциалы рав..ы, т. е. [ij = = и неравновесная работа ад- гезии ГР = 0. Выбирая толщину покрытия и тем-пер ату ру пайки, можно контролировать количество жидкой фазы, участвующей в образовании соединения и, таким образом, снижать эрозию паяемых тонкостенных материалов, а также исключать запаивание каналов и узких рабочих полостей конструкции. Эф()ективным способом снижения скорости контактного плавления и количества жидкой фазы является использование буферных промежуточных прослоек из неактивного металла. При контактно-реактивной пайке сплавов на основе ал1ом*1Ния серебро * йе прокладок йли покрытий тоямщит 0,05-0,12 мм помещается между  паяемыми деталями, которые сжимают силой 7-35 И/м~. После этого узел нагревают до 560 °С. Предел прочности паяных соединений составляет 206 МПа. Покрытие из серебра было использовано и при пайке алюминиевого сплава 6061-Т6 (США) сотовых панелей обшивки и узлов космического корабля Аполлон . При пайке сплава АМгб в парах магния были получены прочные, коррозионно-стойкие соединения при использовании как серебряных, так и медных покрытий. Эффективно применение серебряных покрытий при пайке меди и ее сплавов со сталями и т. д. Использование скоростного нагрева электроконтактным способом обеспечивает качественную пайку меди на воздухе без флюса и защитных сред. Нанесение тонких покрытий серебра (1,5-6 мкм) на латунные детали с последующим нагревом до 700 °С в печи с применением флюса снижает содержание в шве хрупкой эвтектики Ag-Си- Zn и резко уменьшает его пористость, обусловленную высоким давлением паров цинка. При пайке титана и его сплавов в основном используют медные и никелевые покрытия. Причем наилучшие результаты были получены при сочетании контактно-реактивной панки с диффузионной, в процессе которой происходит коагуляция интер-металлидов (TigNi, CugTi, CusTig) и снижение их содержания в шве, приводя к возрастанию механических свойств со?динения. При пайке титана со сталью образующаяся жидкая фаза эвтектического состава после кристаллизации обеспечивает получение соединений с достаточно стабильными механическими свойствами. Прочность шва ниже, чем прочность титана. Равнопрочные соединения могут быть получены за счет увеличения контактирующих поверхностей. Например, конусное соединение труб позволяет соединять жаропрочные и тугоплавкие материалы при относительно низких температурах и получать швы с высокой температурой вторичного расплавления. При пайке деталей из вольфрама припоем системы Pt-В, имеющим температуру плавления 860 С, за счет растворения вольфрама в припое при кристаллиза- ции образуются стойкие борилы вольфрама и температура плавления шва резко возрастает. Реактивно-флюсовая пайка Пайку, при которой припой образуется в результате восстановления металла из фл.юса или диссоциации одного из его компонентов, называют реакгивно-флюсовой пайкой. В состав флюсов при реактивно-флюсовой пайке обычно входят легко вос.танавли-ваемые соединения. Образующиеся в результате реакции металлы в расплавленном состоянии служат элементами припоев, а их летучи? компоненты создают защитную среду и могут также способствовать отделению окисной пленки от поверхности Химические реакции при этом способе пайки достаточно сложны и многообразны. Одной из основных является реакция восстановления металла из флюса, протекающая по следующей схеме: Ме Хт -г/Ш Ме?Х -f -f- n.Me, где MenXm - галогенид металла во флюсе; .\e - паяемый металл; Ме7х - образуемое соединение, обычно летучее; Me - восстановленный металл из флюса. Другой реакцией является разложение солей и соединений MeXm, входящих в состав ф.аюса: Me Xw .гМе -г -пХ . При реактивно-флюсовой пайке возможны также восста-новленир и растворение окиС1юй пленки паяемых металлов и окислов входящих в состав флюса, водородом и фтором, которые оГ-разуются в процессе разложения гидридов и фторидов Во флюс вводят ингибиторы коррозии, катализаторы химических реакций и вещества-растворители для удаления продуктов реакции. Расплавленный металл, образующийся в результате реакций, смачивает паяемый металл или окисную пленку на его поверхности и служит припоем либо, высаживаясь в виде покрытия на паяемых металлах, облегчает процесс пайки, осуществляемый при помощи дополнительно вводимого припоя. Кроме того, проникая через несплошности окисной пленки, он может контактно расплавлять паяемый металл, облег- чая отделение и диспергирование окислов. Термодинамическая вероятность протекания реакции восстановления металла из флюса тем выше, чем больше изменение свободной энергии, сопровождающее химическую реакцию, т. е. разность изобаро-иэотермических потенциалов соединений: AZMezX,?i - - ZenXm (значение \Z\elXm\) Хлориды металлов нашли широкое применение в качестве одного из основных компонентов флюсов. При пайке титана, алюминия и магния используют хлориды серебра, меди, никеля, олова, цинка и т. д. Сравнительная активность различных металлов может быть представлена так называемым рядом напряжений: Li, К, РЬ, Са, Na, La, Mg, Be, Al, Zn, Mn, Nb, Zr, Ti, Cr, Ga, Fe, Cd, Jn, Co, Ni, Mo, Pb, H. Cu. Hg, Ag, Pd, Pt, Au, в котором каждый предыдущий .металл ряда вытесняет последующие элементы. Наиболее широко реактивно-флюсовая пайк? используется при соеди-неннп деталей из сплавов алюминия. Основ\- флюсов в этом случае составляют хлориды цинка, олова, кадмия и других легкоплавких металлов, которые хорошо смачивают окисную пленку на поверхности детали и, проникая под нее, взаимодействуют с паяемым сплавом. Продукты резкими способствуют диспергированию и отделению окисной пленки. Восстановленный цинк вступает во взаимо-Асистпие с алюминием. Для предотвращения эрозии и повышения пластичности швов хлориды цинка заменяют хлоридами кадмия и олова или снижают его количество во флюсе до 1 % . .Многие сложные по составу флюсы не треплют допо.1ньте.!ьногс введения припоя а выделяемое в процессе химической реакции гелло дополнительно активирует процесс. Олово при использовании для пайки алю.миния в качестве основного компонента флюса anCU облужшзает апюминий и обеспечивает возможность дальнейшего Ернменения припоев системы Sn- став реакц::онных флюсов при П2пке железа вводят окислы меди, марганца, серебра и никеля, которые при восстановлении образуют припо . В качестве восстановителей применяют гидриды. Окислы и гидриды меди, марганца, цинка, лития, бария, алюминия, магния и натрия подбирают таким образом, что уже при сравнительно низкой температуре они вступают в реакцию восстановления. В результате экзотермической реакции образуются чистые металлы, свободный водород и окисел металла. Для пайки твердосплавных пластинок, содержащих карбиды титана, предложен сЬлюс (массовые доли), %; 48\аНр2, 3OC0F2; фториды кальция, цинка или олова-10: NiF2 и (или) М0О3-12. В процессе нагрева в этом флюсе легко восстанавливаются до металлического состояния кобальт, никель и молибден и сплавляются с паяемой поверхностью. Фторид NaF очищает поверхность от окислов, жира и загрязнений. Фториды кадмия, цинка или олова защищают частицы карбидов в твердосплавных пластинках от окистения в процессе нагрева и способствуют растеканию припоя. Диффузионная пайка Пайку, при которой затвердевание расплава происходит при температуре выше температуры солидуса припоя без охлаждения из жидкого состояния, называют диффузионной пайкой. Процесс пайки начинается непосредственно после завершения процесса растворения (t = /нас) паяемых материалов в шве, т. е. достижения в шве состава с= независимо от способа получения расплава в зазоре. Отвод легкоплавких ко.чпонентов из шва может осуществляться разны.уи механизмами: в результате взаимной диффузии в п?яемые материалы, испарением в окружающую среду или связыванием их в тугоплавкие химические соединения. Принципиально возможно сочетание всех трех механизмов. Наиболее изучен и широко используется первый механиз.м - отвод легкоплавких элементов за счет диффузии в паяемые материалы, который опре,деляет скорость движения межфазных границ Xi (/). Диффузионная пайка обеспечивает получение наиболее равновесной структуры шва, noBWUiaeT температуру распайки, увеличивает пластичность, коррозионную стойкость и жаропрочность соединений за счет устранения в шве химической неоднородности, воз-никаюпей при кристаллизации. Для определения концентрационных полей, законов движения межфазных границ и времени завершения процесса необходимо решить уравнение диффузии для фазы /, так как поток атомов металла А в фазу 2 отсутствует дх J (25) при следующих начальных граничных условиях и условиях массобаланса (см. рис. 1, б и 4) на движущихся границах: Х=-со = сР: -2 \хЦ) X (О x{t) (26) (27) dx (/) / рч Скорость движения границ определяем из уравнения х(/) = 2р , (28) где D,=-r- D, (c,)dc; ail J ТТГ Рис. 4. Схема распределения концентрации металла В при диффу.5иоииой пайке (Г = Ti) (СМ. рис. 1, б): у при t = 0; II - t = /011 Преобразуем уравнение (27), введя х подстановку и -- , и решение 2yDit в фазе 1 будем искать в виде ряда /1=1 Значения коэффициентов находятся после преобразований по следующи.м формулам: Лп -гХ п du - erf и - erf Р (29) Л1=.]ЛяРехр(Р-)Д12- 1 vi ) Л2-=яехр(2р2) рзЯ, где Я = 0.5 (Aigdj (1 - d-z) - d.Ald}; Из условия (26) с учетом первой поправки на концентрационную зависимость коэффициента диффузии получаем н .р Cj - /л р ехр(р2) d{\ +- erf Р) + -f лр2ехр(2р2)Я(1 -erfP)-; (30) /г,(Р) = /лРехр(р-)(1 - erf Р) = Ai2d- - V(Ai-2di)--4 Ai (31) Уравнение (31) рассчитывают графически или по таблицам. Дл5это10, рассчитав значения = 7 (AioD{), находим fi(P). Далее, по графику на рис. 3, а определяем 6 и рассчитываем соответственно значения х (/) и (х, t). При Di - const имеем ранее известное решение: Fi(P)-lSpexp(p2)(l-berfP) = - . (32) Ai2 сР - сР Из анализа уравнений (28), (31) и (32) следует, что с ростом D, и Р = = / ( } увеличивается скорость процесса х (t) диффузионной пайки, где Ац характеризует растворимость металла В с металле Л. Время завершения процесса легко определить из уравнения (28) для зазора Quae = = 2/нас (Онас - зазор после насыщения, т. е. завершения процесса растворения) кон - 4p2Di (33) где Dj определяется из (28), при Di = = const Di - Di. Таким образом, основными пара.мет-рами процесса диффузионной пайки является размер шва, температура и еремя процесса. Размер шва регулируется исходным зазором и может Гыть снижен за счет приложения давления. Скорость процесса может быть увеличена также за сче1 факторов, ускоряющих диффуз.;ю в твердой фазе; термоциклнрование, применение скоростного нагрева, создание дефектной структуры поверхностных слоев паяемых материалов. Д,ля исключения образования интермегаллидов температуру пайки выбирают выше температуры плавления химичес:[ого соединения. Метод диффузионной пайки находит широкое при.менение при соединении деталей из алю.миния. магния, сталей, активных и тугоплавких металлов. Так, для пайки компактного и пористого алюминия разработана технология, исключающая применение флюса и глубокое проникновение припоя в поры паяемого металла. На паяемые поверхности наносят смесь порошков алюминия с 2 % Си, образующих эвтектику с температурой плавления 550 °С. Пайку производят при 625 °С в среде водорода. Эвтектика в процессе пайки в течение 30 мин растворяется в пая.=мом металле и граница раздела паяемых металлов исчезает. Правильно подбирая двойные, тройные и четвертные системы можно с ус-пехо.м паять этим способом детали из железа и меди, изготовленные методом порошковой металлургии. При пайке магния и его сплавов (520-570 °С) в среде аргона в качестве припоя используется серебро в виде покрытия, наносимого при помощи ионного напыления, которое способствует удалению окисной пленки и на порядок снижает время пайки за счет дефектности поверхностного слоя. Термоциклиро-вание (циклический нагрев до температуры пайки с последующим охлаждением на 100 С ниже солидуса припоя) позволяет также снижать общее время пайки в 1.5 раза, а время выдержки при температуре пайки в 6 раз. Анализ соединений .титана через покрытие с .медью и никелем, образующих эвтектику с титаном, показал, что при диффузионной пайке предел прочности соединения при испытании на срез Б 3-4 раза выше, чем при использовании серебра. В процессе панки в шве образуются твердые растворы на основе титана. Ширина зон, струкгура и их свойства зависят от режима пайки [7]. В случае использования медного покрытия (0,015 мм) при 1000 X после 40 мня выдержки прослойка эвтектики исчезает. Шов состоит из твердого раствора меди в а = Ti и включений Ti,Cu Прочность стыковых соединений достигает 392-588 Л\Па, температура распайки 1190 X. При пайке коррозионно-стойкой стали СН-2А с бронзой Бр.Х08 на сталь наносили никелевое покрытие (6-8 мкм), на бронзу ::лой серебра (толщина 5- 7 мкмК Режим пайки - температура 950-980 °С, время 90 мин, давление поджатия 2.4 МПа - обеспечивает получение соединений, равнопрочных бронзе, и совмещает диффузионную пайку с закалкой стали СН-2А. Увеличение температуры распайки является решающим в выборе диффузионной пайки как способа соединения тугоплавких материалов. В работе [61 приведены системы припоев, типичные 1 2 3 4 5 6 7 [8] 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 |